Schmidt Tibor:

A DUNAI VASMŰ HELYE A MAGYAR NÉPGAZDASÁGBAN

A Dunai Vasmű létesítésének okairól és körülményeiről

Hazánk felszabadulása után egy fejlett iparral rendelkező népgazdaság megszervezéséhez létfontosságú feladat volt az ipari fejlődés alapját képező nehézipar fejlesztése. Az ipari beruházási keretből a nehézipar fejlesztésére 18,3 milliárd forintot irányzott elő népgazdaságunk első ötéves terve. Ebből jelentős összeget fordítottak a magyar kohászat bővítésére, illetve új kohászati kombinát építésére.

A kohászati kombinát telepítési lehetőségeinek mérlegelésekor a Duna vonala jöhetett számításba, melyet két fontos tényező is indokolt, egyrészt a vasmű várhatóan nagy vízigénye, másrészt a nagy tömegű alapanyagszállítás. Hazánk közismerten szegényes vasércbányászattal rendelkezik, ezért a gyár alapanyagellátásához szükséges vasércet importból kellett és kell biztosítani, viszont a nagy mennyiségű alapanyag szállítása vízi úton lényegesen olcsóbb, mint egyéb szállítási eszközökkel, és vízi úti kapacitásunk leterhelése lényegesen kisebb volt és jelenleg is kisebb, mint a vasúté. A vasút tranzit (devizatermelő) tevékenységét ezzel helytelen lenne lekötni. A Duna menti telepítést befolyásolta továbbá a kokszolható mecseki szenek közelsége is. A távlati iparfejlesztési elképzelések meghatározták a gyár fő termelési profilját és nagyságrendjét is. Ezért született olyan döntés, hogy városunkban teljes vertikalitású üzemet kell létesíteni. Az építés az eredeti tervek szerint két lépcsőben valósult volna meg, 500 ezer, illetve 1 millió tonna évi acéltermeléssel. Az első lépcsőben tervezett 500 ezer tonna acéltermelést 1962-ben 546 ezer tonnával teljesítette a vállalat. A második lépcsőre tervezett 1 millió tonna acéltermeléshez – az eredeti elképzelések szerint – további kohók és Martin-kemencék építésére került volna sor. A második lépcsőre tervezett létesítmények kivitelezése nem valósult meg. Ennek oka egyrészt a 60-as évek beruházási politikája, másrészt a vállalat műszaki fejlesztésekkel, üzem- és munkaszervezési intézkedésekkel, az első lépcsőben megvalósított létesítményekkel 1972-ben túlhaladta az 1 millió tonnás acéltermelést. Az ehhez szükséges kohókokszot, illetve nyersvasat szintén saját termelésből biztosította. Ezen féltermékekből az elmúlt években még exportra is produkált.

A vállalat eredetileg tervezett főprofilja a melegen és hidegen hengerelt lemezek (késztermék) termelése. Az 1960-as évek elején a népgazdasági igényeknek megfelelően a vállalatnál megindult a kohászati másodtermékek (hajlított profilok, spirálisan hegesztett csövek, könnyű acélszerkezetek, radiátorok stb.) gyártása. Ezen másodtermékek gyártásával hozzájárult a vállalat a könnyűacélszerkezeti, az olefin, Barátság I. és a Barátság II. olaj-, valamint a Testvériség gázvezeték építéséhez, mint kiemelt kormányprogramok megvalósításához. A vállalat által termelt lemezek lehetővé teszik a járműprogram végrehajtását. Ezen termékek termelése az említett programok megvalósításán kívül nagy volumenű tőkés devizamegtakarítást is jelentenek, illetve bevételt eredményeznek.

A Dunai Vasmű építésével egy időben gondoskodni kellett a gyár, illetve egyéb későbbi ipari és nem ipari létesítmények és kommunális épületek kivitelezéséről is. Az eredeti tervek szerint a gyár építésével párhuzamosan 25 000 lakosú város építése volt a feladat.

A vasmű építését 1950 nyarán kezdték meg, szovjet-magyar műszaki, gazdasági együttműködéssel, olymódon, hogy a gyár kohászati részeinek terveit a GIPROMEZ (szovjet tervezőiroda) készítette el, továbbá a mű legfontosabb gépi berendezéseit is a Szovjetunió szállította. Magyar részről a Kohóipari Tervező Iroda végezte a tervezést és a generáltervezői feladatokat. A beruházási munkákat és a műszaki vezetést az erre a célra létrehozott Nehézipari Beruházási Vállalat vezette.

A Dunai Vasmű szovjet tervezőinél

Ahhoz, hogy az építkezési munka volumenét érzékelni tudjuk, megemlítünk néhány, az építkezésre jellemző adatot. Így pl. mintegy 600 hold területet kellett tereprendezési munkákkal az építkezéshez alkalmassá tenni, mindehhez 3,5 millió köbméter földet kellett megmozgatni. 1952-ben a gyár és a város építésén már 25 000 ember dolgozott.

Az ország egyik legnagyobb új nehézipari létesítményének és a hozzá tartozó első magyar szocialista város építésében úgyszólván az egész ország kivette a részét. 1952-ben és 1953-ban nyári vasárnapokon két-háromezer ember jött Dunapentelére az ország különböző részeiről, hogy néhány órás önkéntes munkával járuljon hozzá e mű építéséhez. Hazánkban sok ezer mérnök, technikus, szakmunkás, segédmunkás és tisztviselő büszkélkedhetett azzal, hogy ő is segítette ezt a nagy munkát.

A gyár létrejött, de építése ezzel nem fejeződött be. Szinte évről évre újabb és újabb üzemrészekben, egységekben kezdődött a munka, s ezzel együtt nőtt a város és a Dunai Vasmű dolgozóinak száma is. A városnak jelenleg mintegy 50 ezer lakója van. A város építése jelenleg is folyik, a lakóépületek kivitelezésével egyidőben a kulturális és sportigények kielégítését, valamint a dolgozó nők helyzetét könnyítő létesítményekkel egybekötve.

A Dunai Vasmű népgazdasági jelentősége

Az 1974-ig eltelt 25 év alatt a Dunai Vasmű a szocialista nehézipar egyik legnagyobb vállalatává fejlődött. Termelési értéke, nyeresége, eszközállománya szempontjából az első, létszám tekintetében a tizenegyedik, exportját tekintve pedig hazánkban a negyedik-ötödik legnagyobb vállalat.

A Vision c. francia lap a nyugateurópai nagyvállalatokról felmérést készített és rangsort állított össze; a vállalatok hatékonysága, műszaki színvonala és forgalma alapján. E rangsor 500 legnagyobb vállalatának forgalma 137,5 millió dollár. A magyar iparvállalatok közül ezt a szintet csak a Dunai Vasmű érte el.

A vállalat termelési értékének növekedési üteme az elmúlt időszakban 3 %-kal meghaladta az ipar éves átlagos fejlődési ütemét, és kb. 2 %-kal a vaskohászati ágazat termelési értékének növekedési ütemét. A teljes termelési érték 1973-ban meghaladta a 8 milliárd forintot, ami 3,5-szerese az 1960. évi teljes termelési értéknek. E jelentős mérvű fejlődési ütemet a népgazdasági acéligények is alátámasztották, valamint a világpiaci acélkonjunkturális helyzet, mint keresetnövelő tényező. A vaskohászati ágazat és ezen belül a vállalattal szembeni elsődleges népgazdasági elvárás a hazai acéligények maradéktalan kielégítése. Ennek a követelménynek az ágazat és a vállalat úgy tudott eleget tenni, hogy az acéltermelést, illetve az acélfeldolgozást évről évre fokozta.

A vállalat által 1971-ben termelt nyersacél 212 ezer tonnával meghaladta az 1968. évi termelési szintet. E mellett jelentősen nőtt az importból beszerzett hengerműi féltermék volumene is. Ezen féltermékek jelentős részét termékcserés ügyletek kereteiben szerezte be a vállalat, ami azt jelentette, hogy acél féltermékkel fizetett értük. Mind a termelési érték, mind az acéltermelés állandóan növekvő üteméből megállapítható, hogy az ágazat és a vállalat is arra törekedett az elmúlt években, hogy termelő kapacitásait minél jobban kihasználja.

Az együttműködés napi termelési feladat

A népgazdasági igények állandó növekedése mellett az új gazdasági irányítási rendszer bevezetése óta jelentős változás következett be az acéltermékek minőségének területén is. A megnövekedett minőségi követelmények kielégítése érdekében a vállalat új acélminőségek gyártását vezettette be (Pl. X 52 Va és DX csőalapanyag). Az acéltermelés mennyiségi növekedése lehetővé tette, hogy kohászati másodtermékek gyártását megkezdje, illetve kiszélesítse a vállalat. Ennek eredményeként a kibocsátott acél késztermékek nagyobb értéket képviseltek, mint az 1960-as években, ami jelentős mértékben növelte a teljes termelési értéket.

A termelési érték növekedési ütemében jelentős szerepe van annak a ténynek, hogy a hazai szükségletek maradéktalan kielégítése mellett a vállalat a fent említett termelési volumen fokozása révén jelentős mennyiségű tőkés exportot is produkált 1968-tól magas konjunkturális árakon. Ezzel jelentősen hozzájárult a népgazdaság devizamérlegének kedvező alakulásához. A vállalat tőkés exportja 1973-ban meghaladta a 45 millió dollárt, ami 3,5-szerese az 1968. évi tőkés kivitelnek. A szocialista exportja is jelentősen növekedett az elmúlt években, főleg az említett termékcserés ügyletek révén, de meg kell jegyezni azt is, hogy államközi szerződésekből ráeső feladatoknak is maradéktalanul eleget tett. 1973-ban a vállalat árbevételének 30-33 %-a exporttevékenységből eredt. Ezzel az exportvolumennel a kohászati vállalatok között az első, a népgazdaság vállalatai között pedig 4-5. helyet foglalja el, aktív külkereskedelmi mérleggel. Az exportvolumene mellett meg kell jegyezni azt, hogy devizakitermelési mutatói is kedvező képet mutatnak.

A Dunai Vasmű termékeit a világ 29 országába exportálják a külkereskedelmi vállalatok. Termékei megtalálhatók Európa majdnem minden államának piacain, melyek közül jelentős volumennel szerepel az NSZK, Olaszország, Svájc, valamint az északeurópai államok; szállít emellett Távol-Kelet, Közel-Kelet és Afrika legtöbb országába (pl. Kína, Vietnam, Kenya, India, Libanon stb.). Különös jelentőséggel bír – a már említett féltermék-beszerzések miatt – a szovjet és a lengyel piac. Az export ilyen mértékű emelése mellett nagy gondot fordított a vállalat az exportált termékek tartalmi, minőségi és formai jellemzőinek emelésére. Tőkéspiacra exportált termékek közül jelentős volument képviselnek a melegen hengerelt tekercs- és lemeztermékek, hidegen hengerelt termékek, hajlított szelvények. Itt kerül realizálásra radiátortermelésünk negyed része, továbbá a vegyitermékek egy része. Amennyiben a népgazdasági és a vállalati érdekek lehetővé teszik, jelentős a tőkés relációjú nyersvas- és kokszexport is.

A kohászati vállalatok szerves összetétele az ipari átlaghoz képest magas. Különösen magas ez az érték a vaskohászaton belül a Dunai Vasműben, mivel ez a vállalat hazánk legfiatalabb, technikailag legjobban felszerelt kombinátja. Ez egyben azt is jelenti, hogy a folyamatos karbantartási és felújítási munkák mellett e vállalat termelőkapacitásait, eszközeinek állományát évről évre bővíti, lépést tartva a vaskohászat fejlődésének nemzetközi tendenciáival. A Dunai Vasmű állóeszközeinek bruttó értéke 1973-ban megközelítette a 10 milliárd forintot. Az új beruházások kivitelezésére fordított összegek éves átlaga az 50-es évek végétől meghaladta a 350 millió forintot. Ezen összegek jelentős részét az elmúlt évek folyamán a kohászati másodtermékgyártás bővítésére fordította a vállalat. Az utóbbi két év beruházásai közül jelentős – volumenénél fogva – a folyamatos acélöntőmű felépítése és a meleghengerműi rekonstrukció. A vállalati beruházási politika fő iránya az utóbbi években arra koncentrálódott, hogy termékeivel mind mennyiségben, mind minőségben hozzájáruljon a népgazdasági célkitűzések, kormányprogramok maradéktalan megvalósításához.

A Dunai Vasmű, mint azt a fentiek is bizonyítják, a magyar vaskohászat és a magyar ipar nemcsak legfiatalabb, hanem egyben legnagyobb, legkorszerűbb és legmagasabb technikai-technológiai szinten álló nagyvállalata.

A Dunai Vasmű gazdálkodása

A Dunai Vasmű gazdaságpolitikájának feladata, mint minden szocialista vállalatnak, hogy biztosítsa azt az integrációt, ami a népgazdasági és egyéni érdekek összhangját eredményezi. Ennek az elvárásnak az elmúlt 25 év alatt a vállalat megfelelt. Az új gazdaságirányítási rendszer bevezetése előtt ezt a feladatát a vállalat úgy valósította meg, hogy a centralizált népgazdasági irányítási rendszer által számára előírt tervfeladatokat minden évben túlteljesítette. Ebben az időszakban a vállalat gazdasági tevékenységét korlátozták az előírt tervszámok. Ez azt jelentette, hogy a vállalatnak nem volt lehetősége a termékstruktúra kialakítására, hatékony piac- és üzletpolitika kidolgozására. Végeredményben a vállalat önálló gazdasági tevékenysége az önköltségcsökkentés területére szűkült.

Az új gazdasági mechanizmus bevezetésével a vállalat feladatai önállóságának növekedésével egyidejűleg sokrétűbbek lettek, felelőssége megsokszorozódott. Az 1968 óta eltelt évek igazolták, hogy a nagyobb önállóság a gazdálkodás minden területén nagyobb lehetőséget jelent. E lehetőségek optimális kihasználása érdekében a Dunai Vasmű kialakította komplex gazdálkodási politikáját. Ezen a téren elértük, hogy a vállalati központi terv (gazdálkodási politika) csak “durva” programot ad (irányvonalakat), míg a funkcionális főosztályoknak és a termelőegységeknek lehetőségük van feladatkörük és a technológiai adottságok figyelembevételével konkrét programokat kialakítani. Ennek megfelelően a Dunai Vasmű kidolgozta a termelési, ár-, üzlet- és költséggazdálkodási politikáját, amelynek fő jellemzői az alábbiakban körvonalazhatók.

Elsődleges feladatának tekinti a vállalat a növekvő hazai igények és az államközi szerződésekben foglalt kötelezettségek mennyiségi és minőségi kielégítését. Önálló vállalati politikánk következtében rugalmasan tud igazodni a hazai és a világpiac változó igényeihez. Kapacitásunk növelése és korszerű fejlesztése lehetőséget ad a volumennövelés mellett gazdaságosabb termékszerkezet kialakítására, termékeink versenyképességének fokozására. A Dunai Vasmű nyereségorientált népgazdasági szabályozásrendszerében is stabil vállalati árpolitikát követett, azaz az új gazdaságirányítási mechanizmus bevezetése óta nem emelte árait. A vállalat ezen tevékenysége akkor értékelhető legreálisabban, ha figyelembe vesszük, hogy a felhasznált anyagokkal jelentős volt a begyűrűződő áremelkedés. Nyereségérdekeltség ellenére, a népgazdasági érdekeknek megfelelően 1968 végén a hidegen hengerelt termékek árát csökkentette.

Az utóbbi években népgazdasági méretekben az a negatív tendencia jelentkezett, hogy a vállalatok nyereségnövelésük érdekében a szabad árformába sorolt termékeik árát emelték. Ugyanakkor a Dunai Vasmű a legnagyobb volument képviselő szabadáras termékét, a radiátorokat 1968 óta változatlan áron értékesíti, annak ellenére, hogy a korábbi időszakban az építőanyagipari árakat is kétszer emelték. Az itt vázolt stabil árpolitika fokozottan előtérbe helyezi az optimális vállalati költséggazdálkodás megvalósítását. Az önköltségcsökkentés mellett az árbevétel és a nyereségnövelés legfontosabb forrása a vállalat tőkéspiaci értékesítése volt. Az itt jelentkező konjunktúrát csak úgy tudta a Dunai Vasmű kihasználni, hogy a munkatermelékenységet fokozta, a kapacitások maximális kihasználására törekedett, és hatékony műszaki fejlesztést valósított meg. Mindezeket egybevéve lehetővé vált a nyereség emelése, és ezzel a dolgozók bérfejlesztésének a kormányhatározatban előirányzott megvalósítása.

A gazdálkodási politika hatékonyságának legreálisabb mércéje a vállalati eredmény alakulása. Az építkezés megkezdésétől 1958-ig a vállalat nem tudott nyereséget elérni, mert termelése főleg kohászati féltermékekből tevődött össze, és ezen termékek nyeresége országos viszonylatban is minimális volt, továbbá már jelentős létszám és beruházott érték terhelte a Dunai Vasmű költségeit, amely terhek a termelési tevékenység addigi szintjével nem voltak arányosak. 1958-tól kezdve a féltermékeket gyártó üzemek termelése jelentősen felfutott (nyersvas, acél, koksz és vegyitermék), ami kedvező hatással volt a vállalati költségszint alakulására és eredményére.

Első sorban balról: Csergõ János kohó- és gépipari miniszter, Apró Antal, az MSZMP Politikai Bizottságának tagja, a Forradalmi Munkás-Paraszt Kormány elsõ elnökhelyettese, Kádár János a Magyar Szocialista Munkáspárt Központi Bizottságának elsõ titkára és Borovszky Ambrus a Dunai Vasmû igazgatója a Meleghengermű avatásakor.

Fotó: MTI/Mező Sándor

Ünnepel és avat a tízéves város

Számottevő változást jelentett az 1960-as év, a meleghengermű üzembe helyezésével. Ez lehetővé tette a termékszerkezet kedvező alakulását, ami abban realizálódott, hogy az eddigi féltermékkibocsátás mellett egyre nagyobb arányt képviselnek a melegen hengerelt késztermékek. A meleghengermű beüzemelésének eredményeként a 60-as évek közepén a vállalati nyereség meghaladta a félmilliárd forintot. A hideghengermű, valamint a kohászati másodtermékeket gyártó kapacitások beindításával és ezek optimális üzemi felfuttatásával a vállalat nyeresége 1967-ben 1,2 milliárd forintra emelkedett. Ugyanakkor a vállalat az korábbi években beruházott vagyont, a befizetett nyereségekkel és az értékcsökkenési leírási összegekkel 1968. év végén már visszafizette az államnak. Ez annál inkább számottevő eredmény, mert kezdetben igen sokan kétségbe vonták a vasmű létjogosultságát, és az első évek veszteséges termelését rosszindulatúan általánosították.

Az új gazdasági mechanizmus bevezetése óta a Dunai Vasmű is igyekezett az adott lehetőségek keretein belül a legjobb, leggazdaságosabb megoldásokat megtalálni, hogy minél jobb eredményt érjen el. Ennek érdekében fejlesztési célkitűzései, műszaki intézkedései az acéltermelés növelésére, a termékválaszték bővítésére és az önköltség további csökkentésére irányultak. A bevezetett műszaki intézkedések közül ki kell emelnünk az acélműi kemencék új típusúra történő átépítését és az új acélgyártási technológia bevezetését. A termékstruktúra optimalizálása érdekében a vállalat kohászati másodtermékekkel bővítette termékválasztékát, ami azon túl, hogy hozzájárult a nyereség kedvező alakulásához, egybe esett a népgazdasági érdekekkel is. Ezzel a Dunai Vasmű jelentős részt vállalt a kiemelt kormányprogramok megvalósításában, ugyanakkor jelentős konvertibilis valutamegtakarítást, illetve bevételt is biztosított a népgazdaságnak.

A vállalati jövedelem pozitív alakulásának jelentős forrása volt a költséggazdálkodás hatékonyabbá tétele. Ezen a téren főleg a fajlagos anyagos energiaköltségek csökkentésére adódott lehetőség. A műszaki intézkedések hatására a fajlagos anyagkihozatali mutatók ma már elérik, sőt egyes területeken meghaladják a nemzetközi színvonal mércéjét. Az indirekt gazdaságirányítási rendszerben a fentiek eredményeként a vállalati nyereség éves átlagos fejlődési üteme több mint 6 % volt. A Dunai Vasmű hatékony gazdálkodásának bizonyítéka, hogy itt ilyen ütemű nyereségnövekedés mellett is 1969 óta – csak termelési adóként – évi 200 millió forinttal járul hozzá a társadalmi tiszta jövedelemhez.

Összegezve: a vállalat a termelés, értékesítés és a nyereség területén elért eredménye jelentős, aminek hatása egyrészt a fejlesztési lehetőségek bővülésében, másrészt a vállalati dolgozók jövedelmének növekedésében realizálódott. A vállalat elsődleges feladata, hogy a népgazdasági elvárásnak eleget tegyen, és ezen belül dolgozóinak jövedelmét a kívánt szinten biztosítsa. Ennek a feladatnak úgy tett eleget, hogy a vállalat kollektíváját anyagilag ösztönözte a ráháruló népgazdasági feladatok megoldására. Ennek az integrációnak leghatásosabb formája, hogy a népgazdasági ösztönzést alkalmazta kapun belül is. Tehát a gyárrészlegek és kisebb termelőegységek érdekeltségét a vállalati érdekeltségnek megfelelően alakította ki. Ez 1968 előtt úgy valósult meg, hogy a vállalat számára előírt tervfeladatokat lebontotta a termelő egységekre, és ezen feladatoknak megfelelően lebontotta az ezekhez szükséges átlagbéreket is. Ez a vállalati belső irányítási rendszer követte a népgazdasági szabályozás tervutasításos rendszerét.

Az új gazdaságirányítási rendszer bevezetése nagyobb önállóságot adott a belső irányítási rendszer kialakítása területén is. A termelőegységek dolgozóinak jövedelmét az egységek nyereségéhez kötötték. A világpiaci áringazodások nyereségre gyakorolt hatását úgy kompenzálták, hogy az egységek nyereségalakulását belföldi áron mérték. Ez lehetővé tette, hogy a dolgozók jövedelemalakulása nem követte a világpiaci dollárárak ugrásszerű változását. Ugyanekkor egyértelművé vált, hogy a termelőegységek tevékenysége a nyereség növelésén keresztül hozzájárultak a vállalati nyereség, így a nyereségből képzett, felhasználható vállalati alapok növeléséhez. Az említett üzemi eredményekhez kötött belső érdekeltségi rendszer hatékonynak bizonyult, de önmagában ez sem tette volna lehetővé, hogy a kívánt jövedelemszintet biztosítsa a vállalat dolgozóinak.

Az előzőekben leírt 200 millió forint termelési adó 1968-tól jelentős terhet rótt a vállalatra. Ennek a nehézségnek a kiküszöbölésére, ill. megszüntetése érdekében a vállalat úgy határozott, hogy részt vesz a tőkés exportfokozó egyenes adóvisszatérítési rendszerben. Ez azt jelentette, hogy a tőkés exportot az előző évhez képest fokozni kell, és a növekmény függvényében a vállalat közvetlen felhasználható alapjaiba kap juttatást. Ennek a rendszernek viszont az volt az elsődleges követelménye, hogy az exportnövelés nem mehet a belföldi igények kielégítésének rovására. Ez a vállalás nehéz feladat elé állította a vállalatot, de mint azt a tények igazolják, ennek a feladatnak is eleget tett a vállalat, ami főleg annak eredménye, hogy acélgyártását évről évre fokozta, és a hengerműi féltermékbeszerzést, illetve feldolgozást is növelte. Ezen féltermékbeszerzések ellenértékét hidegen hengerelt késztermékkel és hajlított profillal egyenlítette ki a vállalat. Ezzel a tevékenységgel lényegesen bővítette a szocialista kooperációt is. Mindezen intézkedések hatására kedvezően alakult a vállalat nyeresége, dollárexportja, a vállalat létszáma, a munka termelékenysége, dolgozóinak jövedelme és az ország devizamérlege, mivel a vállalat ezen intézkedésével kihasználta a tőkéspiacon uralkodó acélkonjunkturális helyzet adta lehetőségeket. Továbbá a vállalati belső irányítási rendszer adta lehetőségek eredményeként kell nyilvántartani azt a tényt, hogy a vállalat létszáma a jelentős termelési értéknövekedés és új üzemek beindítása ellenére az utóbbi években nem növekedett.

Végeredményben megállapítható, hogy a vállalat termelési értékét, árbevételét, nyereségét, létszámát tekintve jól használta fel az új gazdaságirányítási rendszer adta lehetőségeket, és így a párt- és kormányhatározatoknak megfelelően biztosította dolgozóinak jövedelmét.

Vasmű látképe a gyár egyik üzemének ablakán át /1959. október 17.

fotó: MTI

A Dunai Vasmű fejlődése

A Dunai Vasmű teljes vertikalitású kohászati kombinát. Az első alapkő letételétől számított 25 év alatt jelentős fejlődésről tett tanúbizonyságot. Ahogy már a bevezetőben említésre került, az eredetileg 500 ezer tonna acél termelésre és feldolgozásra létesített kohászati kombinát acéltermelése és feldolgozása ma meghaladja az 1 millió tonnát. A teljes vertikalitású kohászati kombinát építése azt jelenti, hogy a szovjet szállítású vasérc előkészítéséhez, megolvasztásához szükséges kohókokszot a vállalat maga állítja elő. Ugyancsak saját előállítású az az acél, amit hengerműveiben feldolgoz. Szabad hengerműi kapacitásai kihasználásának érdekében 2-300 ezer tonna nagyságrendű hengerműi félterméket szerez be, főleg szocialista importból. A lőrinci hengermű alapanyagigényének kielégítéséhez évi 60-80 ezer tonna bugával járult hozzá az LKM, azonkívül, hogy a vállalat acéligényét döntő részben saját termelésből elégíti ki, a termeléshez, feldolgozáshoz szükséges energiaféleséget is saját erőből biztosítja, továbbá rendelkezik saját karbantartási, belső anyagmozgatási és szállítási rendszerrel is.

A gyár első részeként a karbantartó üzemek készültek el: a mechanika, öntöde, kovácsüzem, vasszerkezeti üzem, villamosjavító és egyéb segédüzemek. Ennek az ütemezésnek a célja, indoka az volt, hogy ezek az üzemek maguk is vegyenek aktívan részt a további beruházási munkákban. A karbantartó egységek üzembe helyezési sorozata 1951 novemberében indult meg.

A további állomások (csak időrendben):

- 1952-ben megkezdte munkáját a tűzállótéglagyár,

- 1953-ban már áramot termelt az erőmű, és bekapcsolódott az országos hálózatba.

Meg kell jegyezni, hogy ebben az évben az építkezés üteme megtorpant, mert gazdasági helyzetünk miatt a kormány a kohászati ipar lassúbb fejlesztését tartotta szükségesnek. - 1954. II. 28-án nyersvasat csapolt az I. számú nagyolvasztó,

- 1954. VIII. 20-án felavatták az acélmű III. sz. SM-kemencéjét,

- a IV. sz. kemence 1954. XI. 3-án, a II. sz. kemence 1956. IV. 29-én és az I. sz. kemence 1960. V. 27-én indult,

- 1956. júniusában kezdte munkáját az ország első hazai szénből kohókokszot gyártó kokszoló blokkja,

- 1956. szeptemberében megkezdte munkáját az ércelőkészítő és a darabosítómű,

- 1957. X. 16-án üzembe helyezték a II. sz. nagyolvasztót,

- 1960. VII. 4-én kezdte meg termelését a II. sz. kokszolóblokk,

- 1960. VII. 17-én indult a termelés a meleghengerműben,

- a hideghengermű – mint a vállalat egyik legfontosabb készárutermelő egysége – 1965. július 4-én kezdte el a termelést,

- felsőbb intézkedésekre 1963. január 1-én vállalatunkhoz csatolták a budapesti telephelyű lőrinci hengerművet és rostalemez-gyárat.

További kisebb üzemindítások:

- távgázüzem. 1962. VII. hó.

- hegesztett csőgyártás, 1964. III. hó.

- könnyűvasszerkezeti üzem, 1964. IV. hó.

- hajlított profilgyártás, 1964. VI. hó.

- radiátorgyártás, 1967.

Fenti termelőberendezésekkel a vállalat gyáregységi szervezetben gazdálkodik, a fő technológiai folyamatok a következők:

Kokszvegyészeti gyárrészleg

A kokszoláshoz szükséges szenek előkészítésével, mosásával, a különböző vasércek kohósításához nélkülözhetetlen kohókoksz előállításával és a kokszolás folyamán keletkezett melléktermékek előállításával, ill. feldolgozásával foglalkozik. A hazai kohókoksztermelés 1956 júniusában indult meg az I. számú kemenceblokk üzembe helyezésével. A II. számú kokszolóblokk 1960. július 4-én kezdte meg a termelést. Az üzem 1962-ben elérte a tervezett termelési szintet, és ettől az időponttól kezdve évente jelentős mennyiségű háztartási kokszot is szállított a hazai megrendelőknek.

Az összes koksztermelés alakulása ezer tonnában a következő:

| 1956 | 1960 | 1965 | 1970 | 1971 | 1972 | 1972 |

| 85 | 542 | 776 | 767 | 781 | 776 | 781 |

A számok tükrében megállapítható, hogy a termelés 1965-re elérte a maximális szintet, azóta kisebb emelkedés tapasztalható, amely műszaki-szervezési intézkedések eredménye.

Először csapolnak vasat a Sztálin Vasmű 1-es számú nagyolvasztójának ünnepélyes felavatásán.

Fotó: Magyar Fotó/Pap Jenő

Vasat ad a sztálinvárosi nagykohó!

Kohó gyáregység

Az I. számú nagyolvasztó 1974. februárjában ünnepelte üzembe helyezésének 20. évfordulóját. A nagyolvasztók terméke a nyersvas, mely az acélgyártás egyik legfontosabb alapanyag bázisa. A Dunai Vasmű nagyolvasztói által elért eredmények még hosszú ideig biztosítják a nyersvastermelés kohászati egyeduralmát. A magyar kohászat követte a világviszonylatban kialakult tendenciát: 20 év alatt a nyersvastermelés megnégyszereződött. E növekedésben méltó szerepet töltöttek be a Dunai Vasmű kohászai. A Dunai Vasmű kohói 1954 óta 10,5 millió tonna nyersvasat termeltek, vagyis az országos nyersvastermelés egyharmadát. A kohókból nyert nyersvasat, a DV acélművének felépítéséig értékesítette. A Dunai Vasmű nyersvastermelése az elmúlt 20 év alatt mintegy négyszeresére nőtt.

A nagyolvasztók termelésének alakulása (acélnyersvas paritáson) ezer tonnában a következő:

| 1954 | 1955 | 1960 | 1965 | 1970 | 1971 | 1972 | 1973 |

| 156 | 208 | 535 | 641 | 618 | 678 | 718 | 737 |

Ahhoz, hogy a nagyolvasztók a fenti eredményeket el tudják érni, a vállalat az alábbi intézkedéseket foganatosította:

- Az eredetileg 760 m-es kohókat az átépítések során folyamatosan bővítette a vállalat, melynek hatásaként a Dunai Vasműben üzemelt először az ország 1000 m-es nagyolvasztója.

- A 60-as évek közepén a nyersvastermelés fokozása érdekében a a nagyolvasztók olajtüzelés intenzifikálása vált szükségessé.

- Ugyancsak termelést befolyásoló technológiai változtatás volt a fúvószél hőmérsékletének fokozatos emelése.

- Az intenzifikálás érdekében a kohókkal egyidejűleg építésre kerültek a léghevítők is, megvalósult a magas toroknyomáson történő nyersvasgyártás.

A műszaki intézkedések mellett nagy gondot fordított a vállalat a kohóelegy javítására. Ennek érdekében az ércdarabosító műben üzembe helyezte a mészégető kemencéket, aminek eredményeként megszűnt a nyersmészkő adagolása. 1973-tól a kohókba megszűnt a nyersérc adagolása, amit az tett lehetővé, hogy Borsodi Ércelőkészítőműből jelentős mennyiségű darabosítványt vásárol a vállalat. Ezek az intézkedések a fajlagos kohókoksz-felhasználás csökkentését tették lehetővé.

Szólni kell a nagyolvasztók melléktermékeiről is. A nyersvasgyártás mellett nagy mennyiségű salak is képződik. Ezek különböző formái: a granulált, habosított salak, a salakgyapot fontos építőipari anyagokká léptek elő; a kohógáz a kokszolóblokkok kamragázaival keverve, ipari és háztartási gázként fővárosunk gázellátását javítják.

Acélmű gyáregység

Az acélműben nyersvas, hulladékvas, ötvözőanyag felhasználásával történik az acél gyártása. A meleghengermű üzembe helyezéséig az SM-acélmű is teljes egészében eladásra gyártotta termékeit. Mindez a meleghengermű üzembe helyezése után, tehát 1960-tól változott meg, miután az acélmű teljes kapacitáskihasználással kezdett üzemelni. Az acélműben 1965-től elektrokemence is dolgozik. Ettől az évtől kezdve az acélmű termelése nemcsak mennyiségi szempontból, hanem minőségileg is kibővült, mivel az elektrokemencében megindult az ötvözött acélféleségek termelése, az SM-kemencék ötvözetlen termékei, illetve minőségei mellett.

Az acélmű termelésének alakulása ezer tonnában:

| 1954. évben 1955. 1960. 1965. 1970. 1971. 1972. 1973. |

25 143 362 616 912 926 1.006 1.041 |

A Dunai Vasmű acéltermelésének ilyen arányú növekedését több irányú műszaki intézkedés tette lehetővé. Ilyenek voltak: az eredeti 120 tonnás kemencék térfogatának növelése 150, majd 180 tonnásra. A kemencetípusok változtatása (Siemens-Martin helyett 4 db Márz-Boelens típusú épült). Az új típusok előnye, hogy a fajlagos tüzelőanyag-fogyasztás jelentősen lecsökkent, kevesebb (kb. 20-30 %-kal) a tűzállótégla-felhasználásuk, könnyebb, gyorsabb a kemencék karbantartása, a salakeltávolítás stb. Ezeket az adottságokat összegezve, az acélgyártási technológiát oxigénbefúvatással intenzifikálva lehetett elérni – ugyanolyan alapterületről – a tervezett félmillió tonna helyett ma már közel 1,1 millió tonna acél előállítását.

Lényegében ezzel egyidőben a Dunai Vasmű acélgyártó szakemberei kidolgozták a félig csillapított acélgyártás technológiáját. Ennek széles körű bevezetésével olyan előnyök jelentkeztek, mint pl. a félig csillapított acélok lényegében helyettesíthetik a csillapított és csillapíthatatlan acélminőségek nagyobbik részét. Ezzel egyidőben a fajlagos anyagfelhasználás az első esetben 6-10 %-kal, másik esetben 2-3 százalékkal kedvezőbb, tehát jelentős költségcsökkentő intézkedés volt ez a fejlesztés.

Feltétlenül ki kell térni a folyamatos öntőműre is, amelyet 1973-ban helyeztek üzembe. Ezzel megvalósul az, hogy a Dunai Vasműben gyakorlatilag a teljes acélmennyiséget bugává öntik le. Ennek eredménye és előnye a folyékony acélra vonatkoztatott jobb bugakihozatal, a hengerműi előnyújtói munka csökkenése, melynek révén a hengerlési kapacitás megnő, végeredményben tehát 1 tonna acélból nagyobb mennyiségű hengerelt készáru állítható elő gyorsabban és kisebb költségekkel.

A meleghengermű gyáregység az acélműben öntött öntecsek feldolgozására létesült. Az 1960-ban megindult hengermű kapacitásának teljes kihasználását 1963-ban érte el. Termékválasztéka ettől kezdve fokozatosan kibővült, majd az egymeleges hengerlési technológia bevezetésével és különböző műszaki intézkedésekkel a termelési kapacitás 1967-re a tervezett szint kétszeresét érte el. Az acélmű elektrokemencéjének munkája nyomán különböző ötvözött termékek, elsősorban a hazai piacon is keresett ötvözött, rozsdamentes, sav- és hőálló lemezféleségek termelésének bevezetésére is sor került.

A gyáregység IV. ötéves tervének alapvető célkitűzése, hogy az üzemet alkalmassá tegye a folyamatosan öntött bugák feldolgozására. E feladatokhoz épül jelenleg egy nagykapacitású tolókemence. Mivel a folyamatosan öntött bugák lehetőséget adnak a kihengerelhető darabsúly növelésére, a közeljövőben a meglevő csévélőket nagyobb teljesítményűre kell kicserélni. A jelenleg is folyó fejlesztések tovább fogják javítani a gyártás gazdaságosságát, a termékek minőségét. Az új csévélők max. 12 mm vastag lemezekből 15 tonnás tekercsek gyártására lesznek alkalmasak, s így biztosítva lesz pl. a nagy falvastagságú spirálcsövek alapanyagának hazai gyártása, bővül a melegen hengerelt táblalemez-termelés és választéka, be lehet rendezkedni a legkorszerűbb, tekercsből lefejtett és darabolt táblalemezgyártási technológiára.

A melegen hengerelt termékek minőségének további javítása érdekében sor került a revétlenítés és szalaghűtés korszerűsítésére. A melegen hengerelt termékek mérettartásának javítása, továbbá a vékony, 2 mm-es melegen hengerelt szélesszalagok biztonságos gyártása érdekében az új feltételeknek megfelelően sor fog kerülni a folytatólagos hengersori villamos hajtás és szabályozás korszerűsítésére is. Az ilymódon mintegy 1,5 millió tonnára megnövekvő hengerműi kapacitás korszerű termelésirányítást is igényel, melyhez nagyteljesítményű számítógépet kellett 1974-ben üzembe helyezni.

A meleghengermű termelésének alakulása ezer tonnában:

Félkészáru-termelés a DV hideghengerműve és egyéb feldolgozók számára ezer tonnában:

| 1961 | 1965 | 1970 | 1971 | 1972 | 1973 |

| 25 | 47 | 379 | 385 | 388 | 384 |

Kész- és félkészáru-termelés összesen ezer tonnában:

| 1960 | 1965 | 1970 | 1971 | 1972 | 1973 |

| 19 | 383 | 683 | 772 | 801 |

1965 után, miután a hideghengermű, mint a következő továbbfeldolgozó üzem, elkezdte termelését, jelentősen megnőtt a félkész melegen hengerelt termékek mennyisége, s a meleghengermű elérte kapacitásának teljes kihasználását, a termelési volumen egyenletes ütemű növekedése mellett. Mivel a meleghengermű készárutermelő egység is, megemlítjük, hogy a hengerművek üzembe helyezése egyre jobban éreztette hatását a vállalati eredményekben, és 1962-től a vállalat nyeresége évről évre jelentősen emelkedett.

Hideghengermű gyáregység

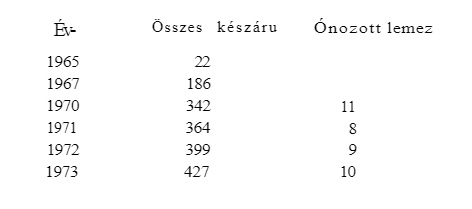

A hideghengerművet különböző rendeltetésű 0,22-2,0 mm vastag szénacél táblalemez és tekercselt szénacél szalag, 0,5 mm vastag dinamó táblalemez és 0,3-0,5 mm vastag transzformátor táblalemez, valamint ónozott és horganyzott táblalemez gyártására tervezték. A termelés 1965-ben kezdődött meg. A gyáregység termelésének felfutása gyorsabb volt, mint a meleghengerműé, 1967-ben termelési kapacitását már maximálisan kihasználta, sőt valamivel túl is szárnyalta. A termékválasztékát a vékonyabb méretekből is fokozatosan növelte, és ezzel gyors ütemben járult hozzá a vállalat nyereségének kedvező alakulásához.

1967-ben a hideghengermű termelése már 186 ezer tonna volt, 72 ezer tonnával magasabb, mint 1966-ban. Bővült az üzem termékválasztéka is, gyártmányai közt megjelent pl. az ötvözött, hidegen hengerelt dinamóacél. A gyáregység másik új terméke az ónozott lemez, melyből jelentős mennyiséget kell tőkés piacokról importálni még ma is, bár a Dunai Vasmű termelése ezt az importot mintegy felére csökkentette.

A IV. ötéves terv időszakában, a kitűzött feladatoknak megfelelően, lehetővé vált nagyobb súlyú melegen hengerelt tekercsek fogadásával, a pácolási technológia intenzifikálásával, a hőkezelő berendezések kapacitásának bővítésével, az 1200-as hengerállvány villamos hajtásának bővítésével a termelés további fokozása. Elmondhatjuk, hogy választékban, méretben és minőségben a Dunai Vasmű hidegen hengerelt termékei is megfelelnek a nemzetközi követelményeknek, a világpiacon feltétel nélkül versenyképesnek tekinthetők.

A hideghengermű termelési volumenének alakulása ezer tonnában:

A lemezfeldolgozó gyárrészleg a vállalat legfiatalabb gyárrészlege, 1974. február 15-én ünnepelte fennállásának 10. évfordulóját. Itt a klasszikus kohászati termékeken kívül a kohászati üzemek továbbfeldolgozott új termékeinek egész sorát állítják elő. A kohászat hagyományos értelemben vett termékein az utolsó művelet a méretváltozással együtt járó képlékeny alakítás volt, s a feldolgozó iparágak a kohászattól melegen hengerelt rudakat, lemezeket, hidegen húzott rudakat és drótot, hidegen hengerelt lemezeket és szalagokat kaphattak. Ezek az elsődleges termékek képezik ma is a kohászatban a nagyobb részarányt, de ma már nem elhanyagolható (és évről évre növekszik) a továbbfeldolgozott másodtermékek mennyisége a hazai kohászati üzemekben is. Ha elfogadjuk az előbbi okfejtést, akkor kohászati másodterméknek tekinthetünk minden olyan terméket, amelyet a kohászat az utolsó, méretváltozással együtt járó képlékeny alakító művelet után, valamilyen más jellegű megmunkálással, értékesebb, a felhasználás követelményeit jobban kielégítő termékké dolgozott fel.

A Dunai Vasmű esetében a kohászati másodtermékeknek szinte teljes skáláját a lemezfeldolgozó gyárrészleg állítja elő. Feladata különféle acéllemezek és hajlított profilok feldolgozása, acéllemez és hajlított profil tekintetében elsődlegesen a DV acéljából, illetve félkész-termékeiből. Ilyen gyártmányok: a rostalemezek, perforált és expandált kivitelben, élhajlításos technológiával készülő hajlított profilok, hajlított szelvény, nyitott és zárt kivitelben, továbbá különféle épület acélszerkezetek, kerítéselemek, kapuk és acéllemez-radiátorok.

Acél és színesfém lemezekből perforált és expandált lemezek.

Hidegmegmunkálással előállított, lyukasztott és préselt lemezek, melyek aprító és osztályozó adagológépek, tárolóberendezések részeként, különböző ipari berendezésekhez felhasználható lemezek.

Hajlított acélidomok (profilok).

A Dunai Vasmű nyitott és zárt szelvényeket gyárt melegen és hidegen hengerelt alapanyagokból. A különféle alakú és méretű zárt szelvények 50-360 mm kiterített szélességű lemezekből 1-4,5 mm falvastagsággal készülnek. A nyitott szelvények kiterített lemezszélessége 40-385 mm, a lemezvastagság 1,5-6 mm. A hajlító gépsorokon jelenleg 30-féle alakú és több száz méretű szelvény gyártható. A leggyakrabban igényelt általános rendeltetésű idomacélokból évente ismétlődő alkalommal ma már több mint 100 et gyártható le.

Épületszerkezetek fémből.

Hengerelt lemezekből, illetve hajlított profilokból hegesztett kivitelben előállított, kötőelemekkel összeépíthető szerkezetek, térelhatároló és nyílászáró fémszerkezetek. A szerkezetek önálló építményként az ipar, a mezőgazdaság és a kereskedelem területén a legkülönbözőbb célokra nyitott vagy falazattal körülburkolva alkalmazhatók, illetve térelhatárolás céljára felhasználhatók. Felületvédelme a legegyszerűbb és legolcsóbb kiviteltől a legkorszerűbbig biztosított kivitelben egyaránt gyártható.

Acéllemez-radiátor.

E termék bevezetése megérdemelte a ráfordításokat, hiszen az országos lakásépítési program teljesítését segíti elő. A radiátorgyártáshoz hidegen hengerelt, méretre vágott lemeztekercs szükséges. A szalaganyagból a radiátortagok sajtolása présen történik. A prés egy munkalöket alatt végzi el a lemez mélyhúzását, alaki körülvágását és lyukasztását. A féltagokat sokponthegesztő gép hegeszti össze tagokká. Az egyes tagok vizsgálata 7 atm nyomású sűrített levegővel történik, egy vízzel teli kádba helyezve. A hibás tagokat (lehetőség szerint) javítják. Az egyes tagokat szintén ponthegesztővel hegesztik (vagy csavarozzák össze) megfelelő nagyságú tömbökké. A radiátorok festését a legkorszerűbb hazai gyártású elektroforetikus festőberendezésen végzik.

Ötvözött acéllemezek pácolása.

Pácolásra 3-15 mm vastag, 1000-1200 mm széles és 2000-3000 mm hosszú melegen hengerelt ötvözött lemezek kerülhetnek. A pácolási folyamat három lépcsőben történik:

- lúgos előpácolás,

- savas pácolás,

- rögzítő pácolás.

Darabáru horganyzás.

A Dunai Vasműben 1974-ben új, korszerű horganyzót helyeztek üzembe, amely nagyobb kapacitású korszerű felületvédelmet biztosít, továbbá nemcsak kis méretű elemek, hanem nagyobb darabok horganyzását is lehetővé teszi. A korábbi max. 3200 mm-es hosszmérettel szemben ma már 12 méteres tömör és rácsos szerkezetek is horganyozhatók. Ezzel megvalósítható a nagy fémszerkezetek (épületvázak) korrózióvédelme, a ma ismert legkorszerűbb módon.

Spirálcsőgyártás.

Az első karimázott és szigetelt csőgyártásra 1964. II. hónapjában került sor, két hajlító-hegesztő gépsorral a 159-720 x 4-£ mm mérettartományra. A csőgyártás alapanyaga 300-1000 mm széles, 4-8 mm vastag, 4-7 tonna súlyú tekercselt, szélezett vagy hasított melegen hengerelt szalag. Ezt egy 3. gépsor egészítette ki (a Csepeli Egyedi Gépgyár terméke), mely alkalmas 13 mm falvastagságú, 1000 mm-t meghaladó átmérőjű csövek gyártására 15 tonnás lemeztekercsekből. A Dunai Vasmű szervezetében a fentiekben leírt kohászati első- és másodtermékeket gyártó gyáregységein kívül olyan termelőegységeket is üzemeltet, amelyek a vállalat gazdálkodásához szükséges segédanyagokat gyártják, biztosítják a termelés energiaszükségletét, ellátják a szállítás, rakodás és a vállalaton belüli anyagmozgatás feladatait.

Tűzálló gyáregység.

A gyáregységet 1952-ben hozták létre azzal a céllal, hogy az SM-kemencék folyamatos belső burkolásához szükséges tűzálló anyagok szükségletét biztosítsa. A bélelő anyagok kapun belüli biztosításának megoldását két tényező sürgette:

- egyrészt a nagy volument jelentő szükséglet,

- másrészt a beszerzési nehézségek.

A fenti problémák többségét a saját termelésű samott bélelő anyagok termelésével a Dunai Vasmű megoldotta, csupán néhány magnezitalapanyagú tűzálló tégla (pl. Radex tégla) tekintetében szorul importra.

Háttérben az erőmű gyáregysége

Az energiagazdálkodó és szolgáltató gyárrészleg elsődleges feladatát, a Dunai Vasmű gyárrészlegeinek a termeléshez szükséges energiával való ellátását 1953 óta látja el. A villamosenergia-termelés ellennyomású és kondenzációs gépeken történik. A termeléshez szükséges gőzenergia alapanyagai (tüzelőanyagok) a szénféleségek (kokszolói melléktermékek), tüzelőolajok és gázok (földgáz, kohógáz, kamragáz). A villamos energia terén az országos hálózattal kooperál, többlettermelését az országos hálózatba adja át, illetve energiaigényesebb időszakokban onnan fedezi szükségleteit. Ezenkívül biztosítja vízművén keresztül a Dunai Vasmű teljes ipari és ivóvízszükségletét. Egyéb energiaféleségek közül sűrített levegőt, ipari gőzt, lágyvizet és oxigént termel. Mivel az erőmű nemcsak a Dunai Vasmű igényeit elégíti ki, hanem a várost is ellátja fűtési melegvízzel és árammal, figyelembe kell venni fejlesztésénél minden esetben a város terjeszkedését, új üzemek üzembe helyezését is.

Tehervonat a Dunai Vasmű gyártelepén, jobbra a vegyi üzem építményei. /1958. július 7.

fotó: MTI/Fényes Tamás

A szállítás és anyagmozgatás helyzete

A Dunai Vasmű zavartalan termelése elképzelhetetlen jól szervezett szállítás és raktározás nélkül. Egy olyan teljes feldolgozási vertikummal rendelkező kohászati vállalat, mint a Dunai Vasmű, belső szállítása a késztermék kiszállításának 20-24-szerese. Mivel a vállalat éves hengerelt készáru mennyisége meghaladja az 1 millió tonnát, a megmozgatott anyagmennyiség feltétlenül több mint 20 millió tonna évente. Felismerve a szállítás, anyagmozgatás és raktározás jelentőségét, a helyi adottságok, pénzügyi lehetőség figyelembevételével a Dunai Vasmű 25 éves fejlődését tekintve, megállapítható, hogy viszonylag korszerű vasúti vontatással, közúti és üzemen belüli anyagmozgatással, ill. raktározással rendelkezik.

A szív nem működhet erek nélkül

A vasúti vontatást dieselesítettük (vágánydarukat is), vagonparkunkat a korábbi 20 tonnás típusokról 60 tonnásra cseréltük ki; minden szükséges felszerelés adott a vasúthálózat karbantartásához, téli-nyári zavartalan funkcionálásához. Az ömlesztett anyagok mozgatása teljes egészében géppel történik. Közúti szállításainkat 12 tonnás billenős és platós tehergépkocsik látják el. A rakodást 20 és 40 tonnás autódaruk segítik. Az üzemen belül és üzemek közötti szállításban jelentős feladat hárul a több mint 100 villamos- és robbanómotoros targoncára. Kielégítőnek mondható a vállalat erőgépeinek ellátottsága is. 1968 és 1972 között – egy felmérés adatai szerint – a szállítás, anyagmozgatás volumene 25 %-kal nőtt, az e területen foglalkoztatott létszám viszont 5 %-kal csökkent, éppen a bevezetőben említett intézkedések eredményeként. A szállítási munka termelékenysége ily módon mintegy 30-31 %-kal emelkedett.

Az utóbbi évek műszaki, gazdasági intézkedései e területen az alkalmazott technika tipizálását, központi kezelését (irányítását, karbantartását), a munka szervezettségének emelését célozta, tegyük hozzá, sikerrel. Ma a vasmű szállítási forgalmának rendje azonos a termelőegységek munkaritmusával. A korábbi 12 órás munka helyett 3 órás váltások vannak, melynek elsősorban szociálipolitikai jelentőségét kell kiemelni. A jelenleg folyó és tervezett munkák sorából az alábbiakat célszerű kiemelni:

– az eddigi kísérletek eredményei alapján be kell vezetni a forgalomirányítás URH-s rendszerét.

Ez a vontató- és vagonpark üresjáratait, állásidejét fogja csökkenteni. A jövőt illetően e terület is a korszerű számítástechnika alkalmazását követeli. A vállalat a közeli 1-2 évben már megteremti, a mintegy 40.000- féle anyag készletnormáinak ismeretében, az anyagellátás, szállítás pontos tervezéséhez szükséges összes feltételt.

Megállapítható tehát, hogy az eddigi intézkedések, az anyagmozgatásban alkalmazott technika és a csökkenő létszámú dolgozóréteg megfelelően szolgálja a vállalat termelését. Az elhatározott fejlesztések teljesítésével 1980-ig további 40-50 főt kell e területről a termelésbe irányítani, s így a szállítási dolgozók létszáma az összmunkás létszám 13-13,5 százalékát fogja kitenni, ami már világviszonylatban is megfelelő érték. Vannak egyéb, a hatékonyságot növelő lehetőségek is, azonban azok teljesülése inkább a feldolgozóipar fejlődésétől függ. Így pl. jelenlegi hengerelt készáruszállításaink nagy része (évi kb. félmillió tonna) 2 tonnán aluli lemezkötegekből áll. Ez több száz ember egész évi megfeszített munkáját köti le, a csomagolás drága. A nagyobb kötegsúlyok, esetleg a konténeres szállítás bevezetése a gyártónak, felhasználónak egyaránt jelentős előnyökkel járna. Vagy pl. évi 200 ezer tonnára tehető az olyan darabolt táblalemez-szállítmány, melyet 15-18 tonnás súlyú tekercsekben lehetne szállítani, ha a feldolgozóipar rendelkezne azok fogadására alkalmas emelőberendezéssel és a lefejtés-darabolás technikai eszközeivel. A feldolgozó üzemek ellátása lemeztekercsekkel kisebb rakterületet igényel, a kívánt méretű lemeztáblát akkor és úgy vágja le, ahogyan tetszik, csökkenthető a fajlagos anyagfelhasználás, és ily módon a költségek jelentős része.

Daruval rakodják a szenet az uszályokról a kikötőben. /1959. október 17.

fotó: MTI

Végül néhány szót a dunaújvárosi kikötőről. Közismert, hogy a nyersanyagok zöme ide fut be, de egyelőre kevés az innen indított készárukiszállítás. A kikötő fejlesztése vállalati és népgazdasági érdek egyaránt, hiszen többszörös áruátrakást lehet elkerülni. A Duna-Majna-Rajna hajózható víziút kiépítésével várható, hogy a kikötő szerepe, jelentősége és így forgalma is nagyobb lesz.

A Dunai Vasmű karbantartási szervezete és karbantartási eredményei

A Dunai Vasmű termelése az 1972. évben érte el először az egymillió tonna acéltermelést. Ez azért figyelemre méltó, mert a Dunai Vasmű tervezett kapacitása telepítésekor 500.000 t/év acéltermelés volt. Az eredmény elérésében nem kis szerepe volt az üzemfenntartás munkájának, mert a termelő berendezések kívánt megerősítését a folyamatos javítások során kellett az üzemfenntartási szervezetnek elvégeznie.

Ünnepi csapolás

fotó: MTI/Jászai Csaba

1951-ben, a Dunai Vasmű telepítésekor az egyes üzemek önálló igazgatóságként kezdték meg működésüket, és azok összefogását a trösztszervezet látta el. Ez az irányítás és összefogás elég laza, elvi jellegű volt. Az igazgatóságok önálló karbantartó tevékenységet folytattak. Így pl. a mai üzemfenntartási gyárrészleg alapításkor termelő gépgyárként üzemelt és a saját igazgatóságához tartozó gépi berendezések karbantartásán kívül vállalati karbantartási tevékenységet nem is folytatott. Feltétlen helyes szervezeti forma ez a gyár indítása idején, hiszen új üzemeket kellett indítani. A központi irányítás gondolata fel sem vetődhetett. Éppen elég követelmény volt az önálló igazgatóságoktól az anyagellátás, termékeladás, üzemeltetés, karbantartás megszervezése, munkafeltételek megteremtése.

Az 1954-55. években a termelési körülmények kényszerítették az iparvezetést arra, hogy az önálló igazgatóságokat egy vezérigazgatóság irányítása alá helyezze. Ekkor alakult meg vállalati szinten a főmechanikusi szervezet, tevékenységében elvi szakértői és szaktanácsadási joggal. Ebben az időben alakult át központi karbantartó üzemmé a villamosjavító, épületjavító, szerszámjavító és a gumijavító üzem. A gépgyár továbbra is termelő gyáregységként üzemelt. Az 1960-62-es években a termelés felfutásával párhuzamosan egyes gyárrészlegeknél karbantartási kapacitáshiány kezdett mutatkozni, helyesebben a karbantartó kapacitáshiány pótlása, munkaügyi megkötések miatt már külső felvételekből nem volt biztosítható. A gyárrészlegek a meglevő üzemfenntartási kapacitásukkal a karbantartási követelményeket nem tudták maradéktalanul kielégíteni. Ugyanakkor a rendelkezésre álló munkaerők terhelése is erősen ingadozó volt. Ezek a körülmények kényszerítették a vállalatvezetést arra, hogy a vállalat üzemfenntartási munkáinak irányítását, koordinálását rendelkező hatáskör megadásával együtt a vállalati főmechanikusra (üzemfenntartási főmérnökre) bízzák. Ez a szervezeti forma az üzemfenntartási szervezetet mozgékonyabbá tette, s megteremtette a központi irányítás alapját. A gazdasági körülmények, feltételek változása azonban nem sok időt adott soraink rendezésére. A termelés növelésének ugyanis egyik alapfeltétele a berendezések üzemkészségének növelése volt. Tartalékalkatrész-ellátás, cseregépegységek biztosítása, gyártása, a nagyjavítások időtartamának csökkentése lett most az üzemfenntarási tevékenység fő feladata. Nyilvánvalóan ez a körülmény hozta magával, hogy az üzemfenntartási gyárrészleg extern termelő tevékenysége fokozatosan megszűnt, s teljes kapacitásával átállt a karbantartó tevékenység igényeit kielégítő gyártó tevékenységre.

1968. évre a termelésnövelés feltételeit megteremtettük, de a gazdasági eredmények messze nem mutattak kielégítő képet. Itt kezdődött az üzemfenntartás döntő szerepe a vállalat termelési tevékenységében. A mellékelt ábrán feltüntetett adatok önmaguktól beszélnek, így azoknak részletes ismertetéséről el is tekintek. Csupán az azokból levont következtetéseket és feladatokat említem meg, melyeknek megoldása lett az elkövetkező évek üzemfenntartási feladata.

Műszakilag alátámasztható mód lehetett volna a feladat megoldására a termelés csökkentése, illetve a rekonstrukció elrendelése, mivel a számadatok bizonyították, hogy a termelést az üzemeltetési költség optimális pontján túlemeltük. Ezen döntés és ilyen irányú tevékenység megindítása nyilvánvalóan népgazdasági szinten komoly fejlesztési alaplekötést jelentett volna. A feladatok megoldásának másik módja a karbantartási tevékenység megszigorítása, a karbantartási költségek csökkentése, minőségileg azonos követelmények mellett. Megvizsgálandó, kialakítható-e olyan karbantartási tevékenység, melynek eredményeként a berendezés magasabb értékű termék előállítására is alkalmas, és ezáltal a vállalattól elvárt többlettermelési érték és többletnyereség is elérhető. Vállalatvezetésünk ez utóbbi döntés végrehajtását rendelte el. A döntés megvolt, és a felső vezetés hitt is a döntés szükségszerűségében, helyességében és megvalósíthatóságában. Tény az, hogy az üzemfenntartás műszaki vezetőinek nagy része, beleértve a csoportvezetőket is, nem értette és nem tudta magáévá tenni a határozatot. Egy intézkedés pedig csak akkor lehet eredményes, ha a végrehajtója azt átérzi, egyetért vele, érdekelt eredményében és annak megvalósítását akarja is.

Fentiek alapján az elérendő cél érdekében, szervezeti felépítésük változtatása nélkül üzemfenntartási vezetőképző tanfolyamot szerveztünk, melynek tematikáját a vállalati eredmények ismertetése, értékelése, a lehetséges intézkedési munkaszervezés lehetőségeinek ismertetése és értékelemzése volt. A tanfolyammal egyidőben tizenkét brigádot alakítottunk az üzemfenntartási szervezet műszaki vezetőiből, kiegészítve mindig a megfelelő szakterület megbízottjával annak megállapítására, hogy a vizsgálat során feltárt hiányosságok milyen módon szüntethetők meg, milyen szervezeti, munkaszervezési változtatások szükségesek ahhoz. A fentiekben vázolt előkészítő munka tette lehetővé, hogy az üzemfenntartási műszaki vezetők magukénak tekintették a problémák megoldásának módját és munkájuk eredménye 1971-1972. évben már jelentkezett is.

Eredménynek tekintjük, hogy a nagyjavítási munkák időtartamát az elmúlt évek hasonló munkáinak időtartamához viszonyítva 4,7 százalékkal tudtuk csökkenteni. Ezt az eredményt a hálótervezés és a szervezett előkészítő munka sikerének tekintjük. Csak mint érdekességet említem meg, hogy a Martin-kemencék átépítési időtartamát is sikerült a KGYV szakembereinek segítségével évi átlagban 7 %-kal rövidíteni, pedig a kemenceátépítés a kohászatban rutinmunkának tekinthető. Ugyancsak eredménynek tudjuk be azt a tényt is, hogy a karbantartási költség fajlagos értékét csökkenteni tudtuk a növekvő termelés mellett. Ennek az eredménynek az elérésében komoly szerepet játszott az értékelemzés alkalmazása, pontosabban a javítási megoldások közül minden esetben annak a változatnak kiválasztása, mely műszakilag és gazdaságilag is a legkedvezőbb. Nem elhanyagolható szerepet játszik a karbantartási költségek csökkentése terén az elhasznált alkatrészek feljavításának szélesebb körű alkalmazása. Darukerekek, vasúti kerekek, görgők, hengerek hegesztéssel történő javítása szinte nélkülözhetetlen módja ma már a karbantartásnak. Komoly eredményeket értünk el – a gépiparban már régebben ismert – műanyagfelhordással történő javítás terén is. Különösen vonatkozik ez a javítási mód a villanymotorok megsérült tengelyeinek javítására, de széles körben használható megkopott csapok, fészkek, illesztett felületek kopáshibáinak javítására.

További eredménynek tekintjük, hogy 1972-ben meg tudtuk teremteni a tartalékalkatrész-beszerzés és -felhasználás, készletváltozás gépi feldolgozási lehetőségét, és ezzel megteremtettük a korszerű készletgazdálkodás alapjait. Ma már lehetségesnek tartjuk, hogy a gyors adatszolgáltatás révén új rendelések kiadását ellenőrizni, a készleteket a fogyás alapján folyamatosan korrigálni tudjuk, és meggyőződésünk, hogy 3-5 év távlatában a készleteinket műszakilag indokolt szintre tudjuk csökkenteni.

A forró acélt öntik kokillákba, öntőformákba a Dunai Vasmű öntödéjében. /1964. május 10.

fotó: MTI/Járai Rudolf

Talán érdeklődésre tarthat számot a mechanikai üzemünk termelésprogramozása terén eddig elért eredmény, melyet a Vaskohászati Egyesülés számítástechnikai osztálya végez. Megvalósíthatónak tűnik a rendelésállomány alapján a forgácsológépek programozása, a forgácsológépek időterhelésének, a szűk gépkeresztmetszeteknek megállapítása. Mód nyílik a termelési programból kiszűrni azon tételeket, melyek egyes forgácsológépcsoportok szűk kapacitása miatt már a programozott időben nem gyárthatók, illetve az adatszolgáltatás megadja, hogy hol, melyik gépcsoportban van szabad kapacitás. Úgy tűnik továbbá, hogy a gépi feldolgozás révén tájékoztatást tudunk kapni a programban beállított alkatrész anyagának létezéséről is. Nagyon nagy eredménynek tekintjük a matematikusok ilyen irányú tevékenységét, mert felbecsülhetetlen előnyt jelent havi 40.000 gépórás kapacitású, egyedi darabokat gyártó forgácsolóüzem vezetője részére ezen adatszolgáltatás a termelés irányításában. Bízunk benne, hogy az eddig befektetett energia eredményre vezet.

Az elmondottakból következik, hogy a Dunai Vasmű üzemfenntartási szervezetében ismét változás következik be. Szükségszerűen az üzemfenntartási főmérnökség hatásköre bővül a

- tartalékalkatrész-készlet gazdálkodó

- nagyjavításokat előkészítő, szervező

- üzemfenntartási technológiákat kidolgozó

és ezen feladatokat ellátó osztályok munkájával. Fejlesztési terveink ismeretében elmondhatjuk, hogy szép számmal van még előttünk olyan feladat, melyek megoldása nem tűr halasztást.

Az utolsó öt év üzemfenntartási tapasztalatai alapján elmondható, hogy a szó szerinti karbantartó tevékenység fogalma erősen kibővült. Ugyanis új termékek előállítása sok esetben a termelőberendezés szabályozásának, paramétereinek megváltoztatását igényli. Feltétlenül szükséges a gyártási technológia megismerése, azok “miértjének” felkutatása, hogy a berendezésekbe való beavatkozás helyes legyen. Nyugodtan állítható, hogy a kohászatban az üzemfenntartási munka technológiai tevékenységgel is bővült. Ebből következik, hogy komoly problémát jelent az üzemfenntartási tevékenység műszaki színvonalának emelésénél a megfelelően képzett szakemberek kiválasztása.

Munkaszervezés

Ha az üzemfenntartási munkák korszerűsítését elemezzük, elkerülhetetlen, hogy munkaszervezésről ne tegyünk említést, hiszen a kohászati karbantartás nem ritkán 600-1000 fő munkaerő munkába állítását igényli, kiknek munkával ellátása önmagában sem tartozik a könnyű feladatok közé. Jelentős tényező a kohászati karbantartás területén a javítás időtartama is, mert minden javítási óra pl. a hengerműnél millió forintos nagyágrendű termeléskiesést jelent.

A karbantartási éves terveknél követelmény, hogy a munkacsúcsok ne essenek össze, a munkaerőszükséglet saját erőből zömmel kielégíthető legyen, és lehetőleg egyenletes munkaterhelést adjanak. A karbantartási terveknek figyelemmel kell lennie a fejlesztési programokra, hogy a fejlesztési munkák üzemi csatlakozásai külön állásidő nélkül legyenek megvalósíthatók. De mindezek mellett a legszorosabb kapcsolat tartandó a termelési főmérnökséggel, hogy a karbantartási munka miatti állás, illetőleg kieső idő ne zavarja a vállalat termelési kötelezettségét, vagy éppen piaci okok miatt adódó jó lehetőség kihasználását. Ennek feltétele a termelőmunka és feladat figyelése, a termelőüzemekkel való szoros kapcsolat tartása, és az üzemfenntartási tervszerű munkákkal kapcsolatos előkészítő munkáknál legalább kéthónapos előretartás.

A korszerű üzemfenntartási munkaszervezésnél egyik eszközünk a munkahálóterv, olyan fenntartási munkák esetén, amikor azoknak a termelésre hatása van. A hálótervezés nem más, mint kényszer a végzendő munka átgondolására, és jelző ellenőre, bírálója elképzeléseinknek és útmutatója a korrigálás lehetőségének. A hálótervezést a munka közvetlen irányítóitól független műszaki személy vagy személyek végzik, akiknek feladata az elvégzendő munka fázisaira való bontása, és munkavégzés szerinti sorba rakása. A munka közvetlen irányítói csak részfeladatokat látnak, és a hálóterv készítése során kényszerülnek gondolatban végigvinni a munka levezetését. Így kialakul a javítási időszükséglet, a szűk keresztmetszet. Most már a szűk keresztmetszet feloldása a cél, majd a megoldás után következik ismét a keletkezett új, kényes pont megoldása, és így folytatódik az alkotó műszaki tevékenység – ki nem mondott kényszer alatt – az optimum eléréséig. Az előkészítő megbeszélések során olyan műszaki megoldások születnek, melyek az eddig szokásos munkaelőkészítés mellett fel sem vetődtek volna. Kiemelhető az a tény, hogy a hálótervezés megismerése, végrehajtása után a műszaki vezetők az alkotás dicsőségét érzik, magukénak tekintik azt, ami a karbantartási munka közben nem elhanyagolható ösztönző és erkölcsi erő.

Dunai Vasmű meleghengerdéje. /1964. május 10.

fotó: MTI/Járai Rudolf

A termékminőség ellenőrzése a feldolgozóipar védelmében

A vállalatnál az első termék- és egyben az első minőségellenőrzés ünnepélyes keretek között 1951. november 7-én volt, egyszerű eszközökkel, módszerekkel, és közel sem komfortos munkakörülmények között. Ezt követően sorra létesültek, és 1961-ig már jelentős eredményekkel funkcionált a kémiai osztály, mechanikai és röntgenlabor, metallográfia és fotólabor, műszerkarbantartó üzem, tűzálló labor stb. Anyagvizsgáló gyárrészlegünk azonban valójában 10 évvel később, 1961-ben alakult meg. Ekkor épült fel az új, már valóban korszerű, jól felszerelt mechanikai laboratórium. A meleghengermű indulása ezt már valójában nélkülözhetetlenné tette. 1963-ban ugyanott kapott helyet a metallográfiái laboratórium is egy önálló kutatási osztállyal. Ezt követte 1967-ben – most már a hideghengermű és spirálcsőgyártás indulásával – a rohamosan fejlődő, roncso lásmentes vizsgálatok osztályának megalakulása.

A minőségfejlesztés legnagyobb kritikáját a minőségellenőrzés adja, érthető, ha az anyagvizsgálat jelentősen hozzájárult a vállalat fejlődéséhez. A korszerű minőségellenőrzésnek – a felhasználók és a szállítók kölcsönös érdekeinek védelmében – vizsgálati és gyártástechnológiai információk tömegére, azok feldolgozására és értékelésére van szüksége. A metallurgiai és technológiai folyamatok biztonságos irányítása szükségessé teszi az anyagok kémiai összetételének, azok fizikai, kémiai tulajdonságainak ismeretét.

Említésre méltó, hogy az izotópok első hazai, kohászati alkalmazása a DV-ben történt. A 2. sz. nagyolvasztóba 1956-ban a falazatkopás mérése céljából kobalt-60 izotóp került beépítésre. A roncsolásmentes vizsgálatok széles körű alkalmazása 1963-ban kezdődött, egy 17500 típusú ARL kvantométer üzembe helyezésével. Egy másik típusú ARL 31000-es kvantométer és az acélok oxigéntartalmának gyors meghatározására telepített neutrongenerátor tette teljessé e tevékenységet. Először az acélműi elő- és végpróbák, később a hengerműi lemezek, majd legvégül a fehér- és szürkenyersvas-minták vizsgálatát végezték kvantométerrel. A központosított anyagvizsgálat legfőbb eredménye volt, hogy mindez az egyes üzemekből csőpostán beküldött minták elemzését, a minősítés rendkívül pontos és gyors végzését tette lehetővé.

Az anyagvizsgálatok kiterjedt köréből ki kell emelni a spirálcsövek ultrahangos és röntgensugaras varratvizsgálatát, de figyelmet érdemelnek az alábbi speciális esetek is:

- optimális kohóelegybetét kiválasztása a darabosított érc lágyulása és redukálhatósága alapján;

- a tömörítvény szilárdsága és porozitása közötti összefüggés vizsgálata;

- tűzállótéglák salakállóságának és gázáteresztő képességének vizsgálata;

- a melegen hengerelt szélesszalagok revefelépítésének és pácolhatóságának vizsgálata.

Mint kuriózum megemlíthető, hogy az ónozott lemezek borban történő korróziós vizsgálatával is folynak kísérletek. A példák hosszú sorát lehetne folytatni. Ha az anyagvizsgálati minőségellenőrző munka 20 éves krónikájának lényegét kellene megfogalmazni, és egyben a jövő perspektíváját felvázolni, akkor megállapítható, hogy a fejlődés korszerű alapjait sikerült lerakni. A jövő bázisa adott, a szakember-ellátottság, dolgozóink szakmai és politikai felkészültsége, színvonala ennek alapvető biztosítéka.

Az utóbbi évek ipari fejlődése, a növekvő hazai árubőség, a szélesedő és mélyülő nemzetközi munkamegosztás és kereskedelem, egyre erőteljesebben követeli a termékek minőségi színvonalának növelését. A termékek minőségi szintjének előírásaikor a gyártóknak, ha a piaci igényeket ki akarják elégíteni, áruikat értékesíteni akarják, a termékek rendeltetési, felhasználási követelményeiből kell kiindulniuk, és azt kell összeegyeztessék saját termelési feltételeikkel, lehetőségeikkel.

Az 1960-as évek második felében hírt kaptunk az iparilag fejlett országokban kibontakozó munkarendszerekről, programokról, amelyeknek elnevezései:

- Nulla hiba

- Minden hiba nélkül

- Dolgozz jól

akkor még nem sokat árultak el. Az amerikai, szovjet, japán, lengyel tapasztalatok, tájékoztatók alapján a vállalat gazdasági és műszaki szakemberei előtt azonban egyre világosabbá vált e mozgalom lényege.

- A veszteségeket nem felszámolni, hanem megelőzni kell. Ehhez ismerni kell a hibák okozati összefüggéseit.

- A termelésben előforduló hibáknak legfeljebb 30 %-át követik el közvetlenül a végrehajtásban, míg 70-80 %-át a gyártási folyamaton kívüli okokra vezethető vissza.

A “ki a hibás?” kérdés helyett a “mi a hibás?” a helyes felvetés. - Minden hiba végső soron emberi hibára vezethető vissza,

– mert valamit nem tud,

– vagy mert figyelmetlen.

Az alapelvekből fokozatosan kirajzolódtak a megvalósítás előfeltételei is. Már 1970-ben több olyan elszigetelt kezdeményezés bizonyította, hogy a Dunai Vasműben is érlelődnek e mozgalom rendszerbe foglalásának feltételei.

Ilyen kezdeti munka volt pl. amikor a kutatási osztály több szakember bevonásával a hidegen hengerelt táblalemezekre állított össze hibakatalógust. Ebben a leggyakrabban előforduló hibák jellegzetességeit, felismerésüket, keletkezési helyét és okait rendszerezte. Vagy amikor a minőségellenőrzés dolgozói – üzemi technikusokkal, technológusokkal együttműködve – nagymegrendelőink szakembereivel együtt több termékre dolgozták ki a késztermékből visszavezetett hibaelhárítási követelményeket. (A munka során többször alkalmazták az értékelemzés módszereit is.)

Az 1970-es években már hazai üzemekben is kezdett meghonosodni a Dolgozz Hibátlanul mozgalom. A tapasztalatokat akkor már tudatosan figyelték a DV szakemberei. A munka- és üzemszervezés javításának feladatai közé a vállalatvezetés már felvette ezt a munkarendszert is, kihangsúlyozva az alábbiakat:

- fel kell mérni, hogy mely területen adottak a DH munkarendszer személyi, tárgyi és anyagi feladatai. Éppen annak érdekében, hogy a nagy lehetőségeket rejtő módszert a nem körültekintő, megalapozatlan előkészítés ne ítélje kudarcra, alapos megfontolással kell a fokozatos bevezetést megszervezni.

- a munkamorál javítása elengedhetetlen előfeltétele a hibátlan munkának. Éppen a DH munkamódszernek kell ösztönöznie arra, hogy minden dolgozó igényes legyen, a saját munkájában. Ehhez a Dunai Vasmű kollektívájának szakmai öntudata biztos alapot nyújt.

A Dunai Vasmű középtávú szervezési programjában már megfogalmazódtak a konkrét tennivalók is. A vállalati döntés szerint elsőként a hideghengermű vegyi üzemében és hengersorain került bevezetésre a DH rendszer. A sokrétű, összetett előkészítő munka után 1973 második felében tértek rá a gyakorlati megvalósításra. Ma már valamennyi dolgozó kezében vannak az ún. “rendezőtáblák”. A DH mozgalom szabályai szerint ezeken a táblákon tömör és világos megfogalmazásban olvashatja az adott munkakörben dolgozó

- a feladatokat műveleti felsorolásban,

- a művelet funkcióját, a szükséges információk forrását,

- a munkavégzés során lehetséges hibákat, veszteségeket,

- a hibaelhárítás módját,

- a megelőzés lehetőségeit stb.

A módszer gazdasági eredményességének felmérése folyik. Azt azonban már most is meg lehet állapítani, hogy nem alaptalanok azok az elvárások, amelyek a DH munkarendszer elterjedésétől elvárható. Minden emberben van becsvágy, hogy dolgát jól végezze. A Dunai Vasmű dolgozóinak szakmai ismeretei, eddigi munkasikerei, az új módszerek iránti fogékonysága biztosítani fogja a termelés technikai és emberi adottságainak optimális kihasználását, és ezzel a még előforduló hibák megelőzését, a veszteségek további csökkentését.

A munkások nézik ahogy a lemeztekercselőgépbe szállítógörgőkön fut a fehéren izzó acéltábla a Dunai Vasmű Meleghengerművében. /1960. november 3.

fotó: MTI/Szilágyi Pál

A szociálpolitikai tevékenységről

A sokrétű gazdasági munka, a termelés, a fejlesztés és értékesítés mindennapi terhei mellett egyetlen pillanatra sem feledkezhetünk meg a dolgozó emberről, munkakörülményeiről, szociális, kulturális igényeinek kielégítéséről, anyagi jólétéről, fejlődéséről. E gondoskodás és figyelem tükröződik a vállalat szociálpolitikai tevékenységében, terveiben, melynek a Dunai Vasmű esetében különleges jelentősége van, hiszen alig van Dunaújvárosban oly család, melynek legalább egy tagja ne kötődne a vállalathoz.

A közvetlen lakossági kapcsolat

Szociálpolitikai feladataink, céljaink helyes és reális megfogalmazása és valóraváltása rendkívül fontosságot nyert az új gazdaságirányítás keretei között a vállalati önálló gazdálkodás eredményeként. Ezzel az önállósággal alapvetően megváltozott a vállalat felelőssége is pártunk és kormányunk politikai, gazdasági célkitűzéseinek valóraváltásában, egy sor párt- és kormányhatározat maradéktalan teljesítésében. Egy 13 ezer dolgozót foglalkoztató nagy ipari vállalat szociálpolitikai helyzetét, eredményeit, gondjait és terveit teljeskörűen bemutatni természetesen nem lehet, de annak néhány fontosnak ítélt részét fel lehet vázolni.

Mint az előző fejezetekből is kitűnik, a Dunai Vasmű kedvező telepítési adottságokkal, tudományosan megtervezett mű, a technológiai folyamat szerint egymással szervesen kapcsolódó termelési egységekből áll. Technikailag a kor tudományos-műszaki eredményeinek megfelelő felszereléssel rendelkezik. Ebből eredően a termelő tevékenység átlagon felül automatizált. Mindez a Dunai Vasműre jellemző sajátos helyzet megfelelő szakmai képzettséget, e technikát jól ismerő és magasan kvalifikált szakmunkásokat, a legkorszerűbb műszaki-gazdasági ismeretekkel rendelkező vezetőket követel minden munkahelyen és minden szinten. Nem meglepő dolog, hogy a vállalat 13 ezer dolgozójának csaknem egyharmada technikusi vagy ennél magasabb képesítéssel rendelkezik. Ez az arány nemzetközi szinten is elismerésre méltó, de az eredmények is, melyekkel ez a kollektíva már hosszú ideje büszkélkedhet.

A bevezetőben vázolt körülményeknek megfelelően a Dunai Vasmű egyéb szempontból is sajátos helyzetben van, pl. a női és a fiatal munkaerő széles körű alkalmazása terén. Általában nem jellemző, hogy az egészségre ártalmas, nehéz fizikai munkát igénylő vaskohászati üzemekben a dolgozó létszám jelentős hányada nő. Nos, a Dunai Vasmű e tekintetben példát mutathat, hiszen a 13 ezer emberből 30 %-a nődolgozók és 31 %-a 30 éven aluliak részaránya. Az a tény, hogy a nők és a fiatalok részaránya ilyen magas, önmagában nem meglepő, hiszen a város is fiatal. A figyelemre méltó e tekintetben az a körülmény, hogyan lehetett biztosítani foglalkoztatásuk feltételeit.

Káderutánpótlás és nevelés tekintetében sokat jelentett, hogy Dunaújvárosban működik a Miskolci Nehézipari Műszaki Egyetem Kohó- és Fémipari Főiskolai Kara, de sokat jelentett a gyár és a város vonzó hatása is e téren. Másrészt indokolta e struktúra kialakítását egy kényszerhelyzet is, az, hogy csak ez a munkaerőtartalék állt a vállalat rendelkezésére. Érthető, ha a Dunai Vasmű nemcsak erkölcsi kötelességének tekintette a nők, ill. a fiatalok foglalkoztatását. A vállalatnak – igen leegyszerűsítve a feladatot – fel kellett mérnie és tervszerűen olyan munkahelyeket kellett kialakítani, hogy ott nők és fiatalok szakmai tudásuknak megfelelően, egészségük veszélyeztetése nélkül idősebb dolgozóinkkal is egyenértékű teljesítmény elérésére legyenek képesek. Ennek anyagi, műszaki feltételeit tehát hosszú távra előre meg kellett tervezni, ill. meg kellett teremteni.

Ma nődolgozóink átlagos órabére eléri a férfidolgozók átlagos órabérének 85-86 %-át. Ha figyelembe vesszük, hogy egészségre káros és nehéz fizikai munkát csak férfiak végeznek, ez az érték nem mondható rossznak. Jövedelempolitikánk egyik fontos része egyébként éppen az esetleges jövedelemkülönbségek teljes megszüntetése. Ennek legfőbb eszköze a nők és fiatalkorú dolgozóink szakképzettségi színvonalának növelése, a tanulási lehetőségek teljesebb kihasználása. El kell és el fogjuk érni, hogy a vállalat nődolgozói valójában egyenjogú és munkájuk értéke bárkivel szemben egyenértékű legyen. A továbbképzésnek pedig számtalan és állandó lehetősége van.

A vállalat oktatáspolitikája alapvetően két területre irányul:

- egyrészt a vállalati dolgozók szakmai, politikai ismereteinek bővítésére,

- másrészt a potenciális vállalati dolgozók, szakmunkások orientált kiképzésére.

A vállalati dolgozók szakmai továbbképzése rendkívül sokrétű. Az állami oktatási formáktól kezdve a vállalati szak- és speciális tanfolyamokig terjed. A Dunai Vasmű saját üzemi iskolája módot ad dolgozóinak az általános iskolai tanulmányok befejezésére is. A vezetők továbbképzése állami, vállalati, iparági keretek között hasonlóképpen megoldott. 1974-től pl. a vállalat idegen nyelvi oktató-laboratóriummal segíti a tanulni vágyókat.

Színvonalas szakmunkásképzés a Dunai Vasműben

Kiemelkedő a fiatal, jól képzett szakemberek problémameglátó, feladatmegoldó készségének fokozására irányuló Fiatal Mérnök, Technikus és Közgazdász, illetve a Kiváló Ifjú Mérnök és Technikus szervezetekben végzett munka. A vállalat, együttműködve a szakmunkásképző intézettel, rendszeres pályaválasztási tanácsadást végez, ismertetve a Dunai Vasmű munkalehetőségeit. Ennek egyik konkrét formája volt a “Válassz szakmát” kiállítás is. A figyelem felkeltésén túl azonban részt vállalunk a szakmunkásképzés egyéb terheinek viselésében is. 1973-ban készült el pl. az a tanműhely, amelyben a gyár leendő szakmunkásai üzemen belül fejleszthetik ismereteiket, igen jól felszerelt műhelyekben, szakképzett oktatók irányítása mellett.

Dolgozóink egészségvédelméről

Társadalmunkban – történelmünk során először – hazánk felszabadulását követően fogalmazódott meg egyik legfontosabb alkotmányos törvényünk, a dolgozók egészségéről való gondoskodás. A vasmű első termelő egységének üzembe helyezésével szinte egyidőben megalakult az üzemi egészségvédő szolgálatunk. 1954-ben a főfoglalkozásban alkalmazott üzemorvosok létszámának növekedésével megkezdődhetett a gyógyító-megelőző és higiénikusi tevékenység is területi bontásban. Ezt követő években fokozatosan bővült a szakorvosi hálózat, és jelenleg 6 körzetben folyik e tevékenység, kibővítve azt a munkaképesség elbírálásával kapcsolatos orvosi felügyeleti munkával.

A kohászati termelő munkára jellemző munkaegészségügyi követelmények széles körű szakismeretet és felügyeletet kívánnak meg. A kokszvegyészet gázos ártalmakkal és bőrbetegségekkel; a kohászat, öntöde és kovácsüzem hő-, gáz- és porártalmaival, szilikózisveszéllyel; a hengerművek magas zajszintjével szembeni tevékenység eredményességét mutatja, hogy iparági átlagban a KSH adatai szerint a Dunai Vasmű dolgozóinak helyzete a lehető legkedvezőbb. A dolgozók ellátottsága elsősorban az e tevékenységet végző orvosok hivatástudatának eredménye. A vállalatvezetés szerepe az anyagi lehetőségek megteremtésében és az orvosok munkájának megbecsülésében keresendő. Így pl. 1964 óta nyereségrészesedést kapnak a vállalatnál dolgozó orvosok, egészségügyi dolgozók.

Háromszázmillió forint a dolgozók épségéért

Az a felismerés, hogy a munkakörülmények sokféle tényezőinek javítása pozitívan hat a munkahelyi közérzetre, és így a munkatermelékenység növekedésére, 1962-ben arra késztette a vállalatot, hogy munkalélektani laboratóriumot hozzon létre, teremtse meg a munkapszichológia vállalati alkalmazásának tárgyi feltételeit. A laboratórium dolgozóinak első feladatai egyszerűbb (később egyre összetettebbek lettek), így kezdetben az egyes munkakörökre vonatkozó alkalmassági vizsgálatokra és különböző munkahelyi felmérésekre terjedt ki. A munka rendszere, tartalmi jellege azonban hamarosan kialakult. 1968-ban – elsők között az országban – már vezérigazgatói rendelkezés határozta meg azokat a területeket, ahol a gazdasági vezetésnek a szolgáltatásokat kötelezően igénybe kellett venni.

Sor került azoknak a munkaköröknek a meghatározására is, melyeket csak komplex orvos-munkapszichológiai alkalmasság alapján lehetett betölteni. Meghatározásra került többek között a “kritikus” munkakörökben dolgozók ismételt újra vizsgálatának gyakorisága; rendelet szabályozza a balesetet szenvedett dolgozók egészségének, alkalmasságának ismételt ellenőrzését. A vállalati pszichológusok ma már részt vesznek a munkahelyek és munkahelyi körülmények szakszerű kialakításában is. E tevékenység nagyságrendjének érzékeltetéséhez megemlíthető, hogy pl. 1973-ban 6900 dolgozó vizsgálatát végezték el.

1968-ban az üzemorvosi szolgálat kezdeményezésére vállalatunk felkérte az Országos Munkaegészségügyi Intézetet arra, hogy a hengerművekben jelentkező halláskárosodások megszüntetésére kössenek közös kutatási és fejlesztési szerződést. Ez 1971-ben meg is történt, és 1974-ben már felépült egy korszerű audiológiai állomás is, s egy fülész szakorvos is megkezdte tevékenységét.

E mellett elvégezték

- az érctömörítő üzem komplex vizsgálatát,

- a nagyolvasztó gyárrészleg üzemeinek munkalélektani feltérképezését,

- az acélműi kemence üzemének és öntőcsarnokának orvos-egészségügyi felülvizsgálatát és a kokszolókemencék munkahigiéniás vizsgálatát.

E vázlatos ismertetés is elegendő képet nyújt a munkaegészségügyért felelős szervek tevékenységéről, a dolgozó ember egészségét veszélyeztető foglalkozási ártalmak megelőzéséért, a sérültek rehabilitációjáért végzett munkáról. Áttekintésünk azonban nem lenne teljes, ha nem tennénk említést dolgozóink alkotmányban biztosított pihenését szolgáló lehetőségekről és feltételekről. A szabad idő hasznos és értelmes kihasználása s a megfelelő lehetőségek megteremtése kollektív érdek. Városunk és vállalataink együttműködéséből létrejöttek a legfontosabb kulturális központok: DV Klub, munkás művelődési központ, kamara színház, a sportolás feltételei (uszoda, tornacsarnok, korszerű műjégpálya, tekintélyes könyvtárhálózat.

A szabad idő eltöltését, a megérdemelt pihenést szolgálja a vállalati üdülők rendszere, Balatonszéplakon, Gyopároson és másutt. Dolgozóink szervezett üdülése 1953-ban kezdődött, amikor a vállalat megvásárolta Balatonszéplakon Vasöntő üdülőházát, mely 1957-ig volt tulajdonunkban. Ezt követte egy újabb telekvásárlás 1954-ben, ahol kezdetben 9, majd 12, és jelenleg is 16 faház áll a pihennivágyók számára. A gyermekek üdültetése bérelt üdülőkben, Gyenesdiáson és Szigligeten kezdődött, majd 1955-től ugyancsak Balatonszéplakon épült fel a DV 80-100 férőhelyes sátortábora, majd barakképülete. Ugyanilyen célt szolgált ezenkívül az Ózdi Kohászati Üzemekkel kötött megállapodás évente 120 gyermek szilvásváradi csereüdültetéséről. 1953-tól 1971-ig e keretek között mintegy 25.000 felnőtt és gyermek használta ki a vállalati üdülés lehetőségét.

1971-ben épült fel a DV és a MEDICOR impozáns, közös üdülője, ahol 1971-ben már 815, 1972-ben 1090 és 1973-ban 1250 dolgozónk pihent.

Ugyancsak 1971-ben épült fel a DV gyopárosfürdői termálvizes üdülője, ahol 1971-ben 430, 1972-ben 1200 és 1973-ban szintén 1200 beutalt üdült.

Ugyanekkor, 1971-ben nyitotta meg kapuit az alsóörsi úttörőtábor. Itt 1971-ben 470, 1972-ben 630 és 1973-ban 760 gyermeket fogadtak.

Meg kell említenünk, hogy a vasmű 1970-ben telket vásárolt Tasson. Itt az igénylők lehetőséget kaptak kis területű hétvégi házak építésére is.