Fejér Megyei Hírlap – 1979. november 14.

Negyedszázada szakadatlanul lobogó tűz

DUNAI VASMŰ

A nyersvasgyártás egyik legfontosabb alapanyaga a koksz. A kohászat mai állásából ítélve pedig még hosszabb ideig az is marad. De mi a koksz tulajdonképpen? A koksz levegőtől elzárva elégetett szén, szén maga is, csak lényegesen jobb kémiai és fizikai tulajdonságokkal. Az erdei faszén-égetők egykoron hasonlóképp égették el a fát, hogy nagyobb fűtőerejű anyagot, faszenet nyerjenek. Leegyszerűsítve a szén e visszafojtott égetés során meghatározott idő után átalakul koksszá. Ez a kokszolási idő ma a Dunai Vasmű kokszolóművében 15 óra. A folyamat kezdetén a víz távozik el a szénből, majd 400 Celsius fok körül megömlik a szén, akár valamely krémsajt, később eltávoznak belőle az illógázok és fokozatosan kialakul a koksz-szerkezet, megszületik maga a koksz. Ettől kezdve pedig magasabb a fűtőértéke, mint volt a széné, amiből született, évekig tárolható, anélkül, hogy fűtőértékéből jottányit is veszítene, mindazonáltal lényegesen szilárdabb anyag, mint volt szén-őse és számos egyéb jó tulajdonsággal is bír, amelyekkel nem dicsekedhetett szénkorában. A koksz tehát szén maga is de a munkaráfordítás nyomán egy – a felhasználás szempontjából – értékesebb szén.

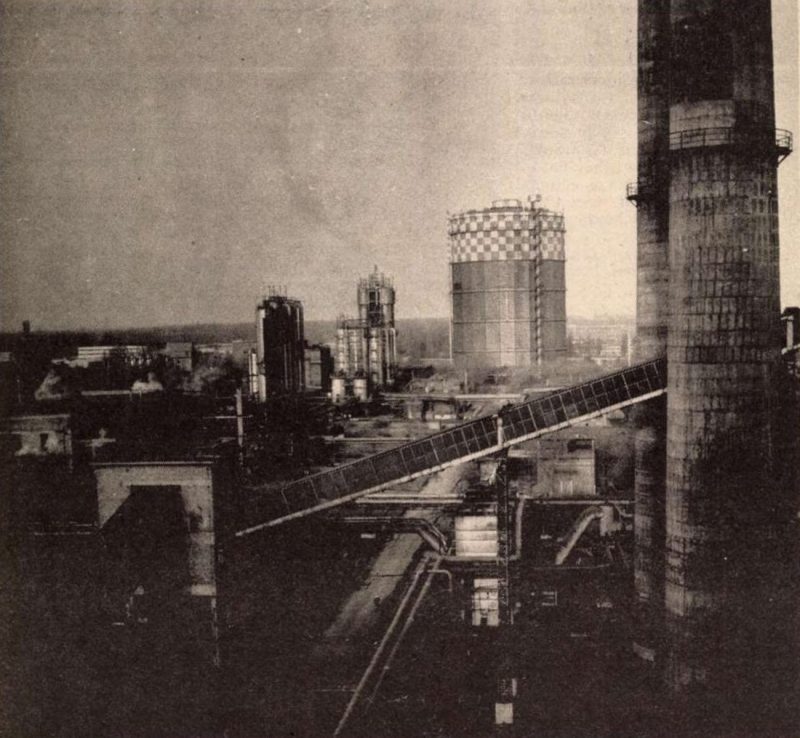

A Dunai Vasmű kokszvegyészeti gyáregységének távlati képe, háttérben az óriási gáztartállyal

Hazánk első kohókoksz bázisa

Magyarországon a felszabadulás előtti időkben nem volt kohókokszgyártás. Működtek ugyan gázgyárak Budapesten, Sopronban, Pécsen, Szombathelyen, Szegeden, általában a nagyobb városokban, amelyek a kohókokszgyártáshoz hasonló eljárással dolgoztak fel szenet és értékesítettek háztartási tüzelőanyag gyanánt, de egy igazi kohókokszot előállító üzem felépítésének gondolata először akkor vetődött fel, amikor a Dunai Vasmű felépítéséről született döntés. A Mecsek térségében kokszolásra alkalmas fekete kőszén-készletekkel rendelkezett az ország. Így alakulhatott – a hazai kohászat történetében először – teljes vertikummá a Dunai Vasmű, ahol a kokszgyártástól a kohászati másod- és harmadtermékekig minden munkafolyamat a gyáron belül megy végbe.

Magyarországon persze nem voltak hagyományai sem a kohókokszgyártásnak, sem pedig a kokszolóépítésnek. A nyersvas-előállításhoz szükséges kohókoksz külföldről érkezett. A Duna-menti kohászati kombinát kokszvegyészeti gyáregysége a szovjet GIPROKOKSZ Tervező Intézet tervei alapján épült. Az építkezés 1952. augusztus 20-án ünnepélyes alapkőletétellel kezdődött szovjet tanácsadók irányításával. A rendkívül sajátos építmény gyakran nehéz feladat elé állította az építőket. A tűzálló falazat ekészítését pédául makett falazással gyakorolták a dolgozók. De még így is elkészült az első kemenceblokk (55 kokszolókamrával) 1956 márciusára. Az üzemi hőmérsékletre történő felfűtés (még propán-bután gázzal) március 25-én kezdődött és 60 nap múlva a kamrák elérték az 1200 Celsius-fok betöltési hőmérsékletet.

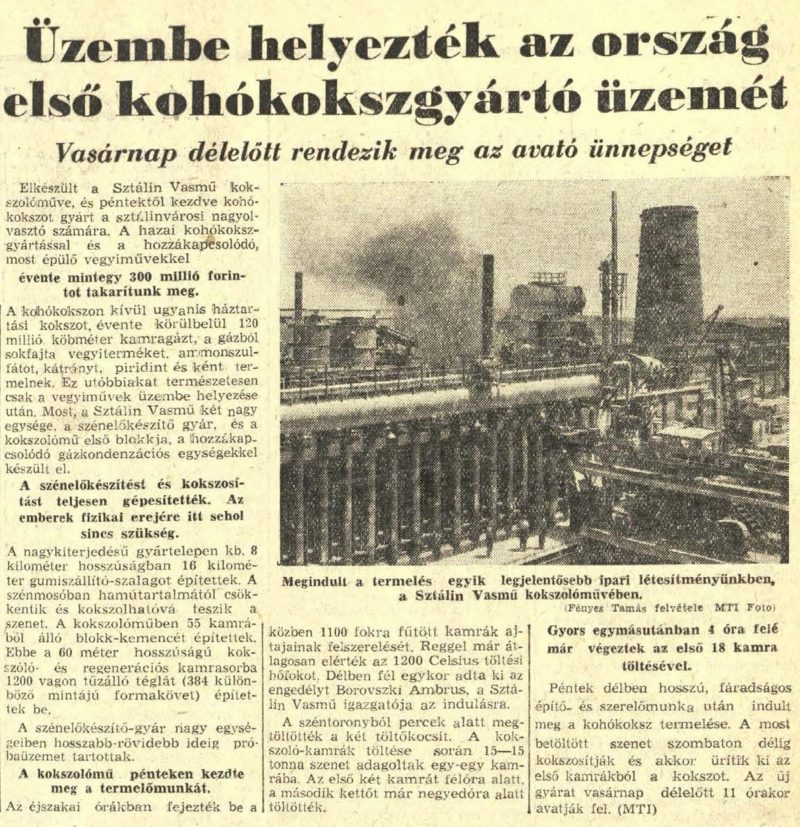

A Szabad Nép 1956. július 7-i, szombati száma a következőképp emlékezett meg a hazai kohászat történelmi pillanatáról:

Üzembe helyezték az ország első kohókokszgyártó üzemét

Elkészült a Sztálin Vasmű kokszolóműve, és péntektől kohókokszot gyárt a sztálinvárosi nagyolvasztó számára.

A hazai kohókokszgyártással és a hozzákapcsolódó, most épülő vegyiművekkel évente mintegy 300 millió forintot takarítunk meg. A kohókokszon kívül ugyanis háztartási kokszot, évente körülbelül 120 millió köbméter kamragázt, a gázból sokfajta vegyi terméket, ammonszulfátot, kátrányt, piridint és ként termelnek. Ez utóbbiakat természetesen csak a vegyiművek üzembe helyezése után. Most, a Sztálin Vasmű két nagy egysége, a szénelőkészítő gyár és a kokszolómű első blokkja, a hozzákapcsolódó gázkondenzációs egységekkel készült el.

A szénelőkészítést és a kokszosítást teljesen gépesítették. Az emberek fizikai erejére itt sehol sincs szükség. A nagy kiterjedésű gyártelepen körülbelül 8 kilométer hosszúságban 16 kilométer gumi szállítószalagot építettek. A szénmosóban hamutartalmát csökkentik és kokszolhatóvá teszik a szenet. A kokszolóműben 55 kamrából álló blokk-kemencét építettek. Ebben a 60 méter hosszúságú kokszoló és regenerációs kamrasorba 1200 vagon tűzálló téglát (384 különböző mintájú formakövet) építettek be.

A szénelőkészítő gyár nagy egységeiben hosszabb-rövidebb ideig próbaüzemet tartottak. A kokszolómű pénteken kezdte meg a termelőmunkát. Az éjszakai órákban fejezték be a közben 1100 fokra fűtött kamrák ajtainak felszerelését. Reggel már átlagosan elérték az 1200 Celsius töltési hőfokot. Délben fél egykor adta ki az engedélyt Borovszky Ambrus, a Sztálin Vasmű igazgatója az indulásra.

A Sztálin Vasmű kokszolóműve /1956. október 4.

fotó: MTI/Fényes Tamás

A széntornyokból percek alatt megtöltötték a két töltőkocsit. A kokszolókamrák töltése során 15-15 tonna szenet adagoltak egy-egy kamrába. Az első két kamrát félóra alatt, a második kettőt már negyedóra alatt töltötték. Gyors egymásutánban 4 óra felé már végeztek az első 18 kamra töltésével. Péntek délben hosszú, fáradságos építő- és szerelőmunka után indult meg a kohókoksz termelése. A most betöltött szenet szombaton délig kokszosítják, és akkor ürítik ki az első kamrákból a kokszot. Az új gyárat vasárnap délelőtt 11 órakor avatják fel.

Az avatóünnepségre kisereglett óriási tömeg mögött azonban még meszesgödrök, állványzat, építőanyaghalmok éktelenkedtek. Az építkezés folytatódott. A második blokk építése a már 1952-ben készült vasbetonalapokra 1958. november 14-én kezdődött, immár az első blokk építésének tapasztalatain nevelkedett hazai szakemberek irányításával. A hazai építésű második blokk elődjénél jóval hamarabb elkészült és már 1960. április 20-án sor kerülhetett a begyújtására. A második blokk kamráiban előállított koksz ünnepélyes keretek között 1960. július 5-én került kitolásra. Ezzel a tervezett 376 millió forintos beruházás befejeződött. A termelés azóta csak mutatóiban változott. A kokszolómű 1956. március 25-én begyújtott hevítőlángja az eltelt több mint 23 esztendő alatt egy pillanatra sem szűnt meg lobogni.

Munkások a kokszolóüzemben /1979. február 28.

Fotó: MTI/Branstetter Sándor

Az üzem ma

A Dunai Vasmű kokszvegyészeti egysége még néhány kiegészítő üzemmel bővült az évek során, alapvetően azonban pontosan olyan, mint amilyennek a korabeli krónika leírta. A különbség legfeljebb az, hogy a frissen épített kokszoló kora egyik legkorszerűbb ipari létesítménye volt. Ez ma már nem mondható el róla. Az idő – úgy látszik – a legkorszerűbb berendezések felett is könyörtelenül elszáll. A nemzetközi tapasztalatok alapján egy-egy kokszoló berendezés élettartama 25 év. A dunaújvárosit ettől már csak két esztendő választja el. Időközben, a földgázprogram megvalósulásával párhuzamosan, lassanként megszűntek a kokszot előállító gázgyárak. Ma már csak az Óbudai Gázgyár üzemel, évi 180 ezer tonna termeléssel, amit kizárólag háztartásokban hasznosítanak. A Dunai Vasmű kokszolóművének jelentősége pedig korával egyenes arányban egyre nőtt. A hatvanas évek végén csökkentették ugyan az energetikai célra felhasznált szenek termelését, de ez a visszavonulás a kokszgyártást sohasem érintette. A nagyolvasztókat, a nyersvasgyártást mindig el kellett látni kohókoksszal. A kokszvegyészet dolgozói előtt elsődeleges célként a nyersvasgyártás kokszigényének folyamatos ellátása lebeg.

A Dunai Vasmű kokszvegyészete évente egymillió 366 ezer tonna szenet dolgoz fel. Ennek megközelítőleg a fele pécsi és komlói bányákból érkezik, másik fele Szovjetunióból és Csehszlovákiából. A gyárba vagonokban érkező szén első útja szénelőkészítő üzembe vezet, majd onnan a szénmosó és szénszárító üzembe kerül. Itt alacsony hamutartalmú mosott szén a végtermék, amely már kokszolható elegyként a kokszolókamrákba kerül. Nem vész kárba persze az évente mintegy 335 ezer tonna mosási melléktermék sem. Ez a Dunai Vasmű hőerőművében kerül eltüzelésre, miközben hasznos villamos energiává alakul és a városi távhőellátáshoz termel meleg vizet. A tulajdonképpeni céltermék, a kohókoksz a kokszolókamrákból kerül ki.

Az eredeti tervek a kapacitásmeghatározásnál 536 ezer tonna éves kohókoksztermelést feltételeztek a dunaújvárosi kokszolóműről. Ezt a névleges értéket azonban már a teljes üzembe helyezést követő évben elérték, 1962-63-tól pedig évi 750-760 ezer tonna kohókoksz készül. Ezzel a Dunai Vasmű teljes egészében maga fedezi nyersvasgyártása kokszigényét. A kokszolókamrákban keletkező melléktermék, az úgynevezett kokszdara a kohászati kombinát érctömörítőjében a kohóba beadagolandó érctömörítvény minőségének javítását szolgálja. Ez a termék keresett a vállalaton kívül is, hiszen a Borsodi Érctömörítő hasonló célokra ugyancsak igényel kokszdarát. Az osztályozásnál kiszűrt aprókoksz – ami minőségét tekintve azonos fűtőértékű a kohókoksszal, csak mérete miatt nem alkalmas nyersvasgyártáshoz – teljes egészében a lakossághoz kerül háztartási fűtőanyagnak. A belkereskedelem évente 99 ezer tonna kiváló kokszot kap a Dunai Vasműtől. A szén kokszosítása során keletkezik a nyers kamragáz, ami értékes vegyi anyagokat: kátrányt, benzolt, ammóniát, kénhidrogént, ciánvegyületeket, piridinbázisokat, valamint naftalint tartalmaz és ezért további feldolgozásra kerül.

A gázkondenzációs üzem feladata, hogy lehűtse a gázt, kiválassza belőle a gázvizet és a kátrányt, a kátrányt víztelenítse, a gázvizet feldolgozza, a gáz ammónia- és benzoltartalmát kivonja. A gázkondenzációs üzemben a nyers kamragázból évente több mint 10 ezer tonna ammónium-szulfátot nyernek, ami magas, 20,5 százalékos nitrogéntartalma miatt, a mezőgazdaságban további feldolgozást nem igényelve, keresett műtrágya. A kohászati kombinát éves ammónium-szulfát termeléséről az Agroker gondoskodik. Az itt kinyert egyéb vegyi anyagok pedig folytatják útjukat a továbbfeldolgozás érdekében. A gázkondenzációs üzemben nyert nyerskátrányt a kátrányüzem dolgozza fel. A nyerskátrányból itt könnyűolaj a világpiacon keresett fenololaj, vasúti talpfák és hagyományos villanyoszlopok telítésére alkalmas fatelítőolaj, a kamragáz tisztításához használt mosóolaj és a műanyagiparban hasznos alapanyag: naftalin készül. Ez az üzem gyártja a Dunai Vasműnek immár nemzetközi hírnevet szerző spirálcsöveihez a korrózióvédő kátrányfesték-bevonatot is. A gázkondenzációs üzem másik terméke a kamragáz, a benzolkinyerő üzemben megválik a nyersbenzoltól és a kénüzembe kerül, ahol a kénsavgyártás alapanyagát, a ként pikkelykén formájába kivonják belőle. Az ily módon megtisztított kamragáz egy részét a Dunai Vasmű tüzeli el acélművében, hengerművében és erőművében. A többi – a távgázüzemben további feldolgozás eredményeképpen – mint finomított kamragáz a fővárosi lakások gázellátását szolgálja. A benzolkinyerő üzem másik két terméke a nehéz nyersbenzol, ami a kátrányüzem munkáját segíti és a könnyűbenzol, ami a benzolfinomító üzem munkája nyomán a festékiparban használt toluol, xilon és szolventnafta, 90-es benzol, a gyógyszeriparban használatos kristálybenzol, valamint dollárért is örömest vevőt találó finom benzol formájában gazdagítja a Dunai Vasmű terméklistáját.

– Megbocsáthatatlan bűn felbecsülhetetlen kincsünket, a szenet háztartási kályhákban eltüzelni és hagyni, hogy a legértékesebb alkotói a füsttel a levegőbe távozzanak – mondta egy vegyészprofesszor. Tekintsük át összefoglalóan, mi minden készül tehát abból a szénből, amelyből kokszolás közben kincsek szabadulnak fel:

- Mosási melléktermék, széniszap erőművek fűtésére, (évi 335 ezer tonna)

- Kohókoksz nyersvasgyártáshoz. (630 ezer tonna)

- Kokszdara érctömörítvény előállításához.

- Aprókoksz háztartási célokra. (99 ezer tonna)

- Ammóniumszulfát mezőgazdaságban talajerő-utánpótláshoz (10 ezer tonna)

- Kén – kénsavgyártás- hoz. (3000 tonna)

- Tisztított kamragáz ipari tüzelési célokra.

- Finomított kamragáz. (50 millió köbméter – ami 420 ezer budapesti lakás egyhavi teljes szükségletét fedezi)

- Fűtőolaj, amit a Dunai Vasmű acélműve tüzel el.

- Útikátrány, útépítéshez.

- Szurok brikettgyártáshoz és a hűtőgépiparban szigetelőanyagként.

- Könnyűolaj benzolgyártáshoz.

- Fenololaj (600 tonna, teljes egészében tőkés vásárlóknak)

- Fatelítő olaj vasúti talpfák impregnálásához.

- Mosóolaj.

- Naftalin, mint műanyagipari alapanyag.

- Kátrányfesték korrózióvédelemhez.

- Toluol a gyógyszeriparnak.

- Xilol és szolventnafta a festékiparnak.

- 90-es benzol oktánszám-javításra.

- Kristálybenzol gyógyszer- és festékkészítéshez.

- Finom benzol külkereskedelmi célokra.

Mindezek egy jelentős részét maga a Dunai Vasmű hasznosítja, egyben mentesíti magát az ilyen anyagok külső beszerzésétől. A kokszdara, a háztartási koksz, az ammóniumszulfát, a pikkelykén, a finomított kamragáz, az útikátrány, a szurok, a fenololaj, a fatelítő olaj, a naftalin, a benzol, a toluol, a xilol, a szolventnafta, a kristálybenzol és a finombenzol viszont mind keresett termékek – nemcsak a belföldi piacon -, egyben sajátos módon a kohászati kombinát nem kifejezetten kohászati eredetű bevételi forrásai.

Aligha lehet manapság egy terméknek jobb ajánlólevele, mint a minden piacon értékesíthetőség és a nyereséges előállíthatóság. A kokszvegyészeti gyáregység termékei közül emeljük ki csupán azokat, amelyek a vállalat dollárbevételét gyarapítják.

Az export benzol idei átlagára 489 dollár volt tonnánként. Mai ára azonban már 540 dollár a világpiacon. A benzolfinomító üzem az év első tíz hónapjában ötezer tonna benzolt értékesített, de az üzem és a gyáregység vezetői úgy számolnak, hogy év végéig hétezer tonna lesz a kiszállítás. A többi kiszámítható.

Ennél szerényebb, de felesleges nagyvonalúság volna elhanyagolni azt a 600 tonna fenololajat, aminek tonnája 130 dollárért talál vásárlót idén.

(Fotó: Gregority Antal)

Ideje lejár, jelentősége egyre nő

A hatvenes évek elején – mint tudott – az egész világon végigsöpört az olajárak robbanásszerű emelkedése nyomán az energiaválság. Igaz, a széntermelésnek ez csak az energetikai oldalát érintette, de nem lehet elhatárolni más területektől a fokozódó energiagondokat. A jól kokszolható szén mennyisége világszerte csökken, kitermelésük egyre nehezebb. Ebben a helyzetben a kohászat a körülményekhez igazodó megoldást keresett. A kokszolás technológiájában fejlődés indult meg, amelynek célja, hogy a kévésbé kokszolható szeneket is alkalmassá tegyék a kokszgyártásra.

Súlyosbította a helyzetet, hogy a szocialista országokban zömmel az ötvenes években épültek a kokszolóművek, amelyek az eredeti tervdokumentáció szerint is 25-30 éves időtartamra üzemeltethetők, az idő lejártával újat kell építeni. Az eredeti tervdokumentációban grafikonok, karakterisztikák jelzik a berendezés kora és teljesítménye közötti összefüggést. A dunaújvárosi kokszolóblokknak eszerint már 12 éves korától csökkenő eredménnyel kellett volna dolgozni, napjainkban pedig – 23 éves korában – névleges kapacitásának 95 százalékát produkálhatná, ami nem több, mint 509 ezer tonna. Ez pedig még a kohók ellátásához sem volna elegendő, hiszen nyersvasgyártáshoz a Dunai Vasmű évente 630 ezer tonna kohókokszot igényel. A nyersvasgyártás pedig 1979-ben sem kokszhiány, sem pedig egyéb okok miatt nem akadozott. A dunaújvárosi kokszolómű idén nemcsak a helyi nagyolvasztókat látta el jó minőségű koksszal, hanem az Ózdi Kohászati Üzemnek is segítséget tudott nyújtani. A Dunai Vasműn kívül a hazai kohászati üzemek zömmel szocialista importból származó kokszot használnak nyersvasgyártáshoz. Csakhogy szocialista partnereinket éppúgy sújtják az energiagondok, a kokszolható szén hiánya és a kokszolók elöregedése, mint bennünket. Ezért 1979-ben már 400 ezer tonna kokszot kellett beszerezni az országnak más piacokon. Ennek pedig nem kevesebb, mint 150 millió forint nem tervezett különköltség kihatása volt.

Mindezek erőteljesen arra figyelmeztetik a kohászat szakembereit, hogy talán soha nem volt annyira fontos a kokszgyártásra figyelni, mint az idén és a következő években.

A gazdasági élet egén gomolygó viharfelhők alatt a Dunai Vasmű kokszgyártói nyugodt derűvel, az eredményesen végzett munka büszkeségével tekintenek az eseményekre. Most, amikor minden összeesküdött a kokszgyártás ellen, most, 1979-ben a dunaújvárosi kokszoló – két évvel névleges nyugdíjaztatása előtt – minden eddiginél nagyobb termelést, csúcseredményeket produkált. A gyáregység idei várható termelése 785-788 ezer tonna kohókoksz lesz. És ha most visszagondolunk arra, hogy kohókokszon kívül még mennyi minden készül az alapanyagból, bizony ez a 28 ezer tonnányi többletkoksz igen jelentős. Igazi jelentősége azonban abban van, hogy a Dunai Vasműt teljes egészében mentesíteni tudta attól, hogy a kényszerből dollárért vásárolt koksszal biztosítsa nyersvastermelését, mi több az Ózdra küldött dunaújvárosi koksz ebben az évben tőkés behozatalt váltott ki a borsodi üzemben is. Vajon mi történhetett a Dunai Vasmű kokszvegyészeti gyáregységében éppen most, amikor romlik a szén minősége, amikor a berendezések közelednek a nullára írás időpontjához, amikor kereskedelmi partnereink olyannyira szűkében vannak a koksznak, hogy vállalt kötelezettségeik teljesítésével is gondjaik vannak?

Ha látszatra, szemrevételezésre, távlati képét tekintve a kokszoló ma is olyan, mint volt két évtizede, a munkafolyamatok némiképp módosultak. Időközben kidolgozták a szelektív szénelőkészítés gyakorlatát, megszületett a szénelőmelegítés ötlete, ami azonos berendezésekkel 30 százalékos termelésnövekedést eredményezett, bevezették a száraz kokszolást és a legújabb kokszolási technológiák egész sorát teremtették elő azok a kokszgyártók és szakemberek, akik annak idején – egyéb lehetőség nem lévén – az Óbudai Gázgyárban próbálták ellesni a kokszcsinálás fortélyait. Semmi egyéb titka nincs ennek a páratlan teljesítménynek, mint azok az emberek, akik a tűz forró leheletében, füstben, szénpor-felhőben végzik nap mint nap tiszteletreméltó munkájukat. Ahogy nőtt a koksz becsülete, úgy nőtt az ott dolgozóké is.

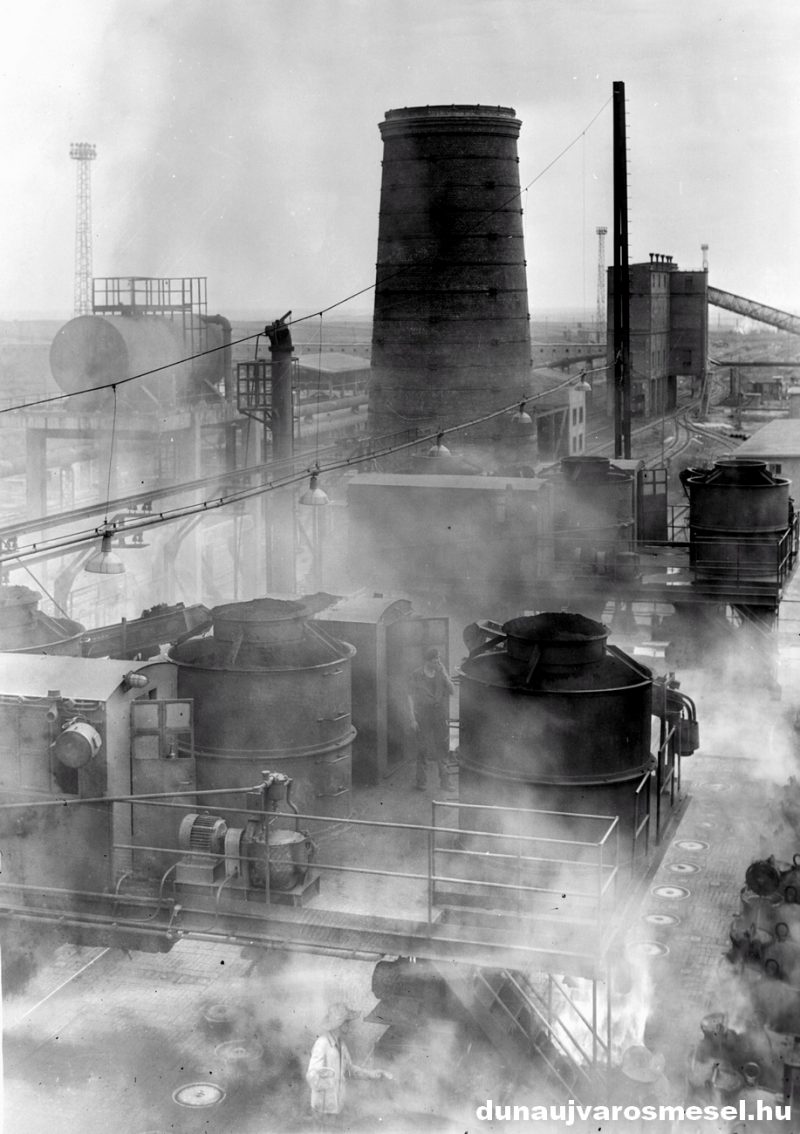

A frissen kitolt koksz oltása az oltótoronyban

Minthogy az eredeti dokumentáció alapján a Dunai Vasmű úgy ítélte meg, hogy a kokszolóblokk negyedszázadnyi szakadatlan munka után megérik a lebontásra, már 1974-ben javasolták, hogy az V. ötéves terv időszakában építsen a vállalat egy újabb kokszolóblokkot, ami 1979-ben megkezdheti a termelést. A Minisztertanács ezzel már öt évvel ezelőtt egyetértett, csakhogy az ügy évről évre húzódott, mivel a Szovjetunió adott időpontban nem tudta vállalni az építést, más relációból pedig bonyolultabb lett volna a beszerzés. 1978-ban azután a Szovjetunió mégis felajánlotta a segítséget, de már csak a VI. ötéves terv időszakára. Nyilvánvalóvá vált, hogy a végnapjait élő kokszolóblokkot még jó ideig használni kell. Ezért két évvel ezelőtt a gyáregység nagy munkába fogott, hogy valamennyi dolgozó segítségével még hosszú időre megőrizze a blokkok állapotát. Ezt azonban nem a termelés mérséklésével képzelték el. Széles körű összefogás bontakozott ki, amelyben a technológiai személyzet éppúgy részt vállalt, mint a karbantartók, vagy a műszerészek, a műszaki dolgozók és mindenki, aki érdekelt volt a kokszgyártásban. Az elhatározás az volt, hogy 1985-ig mindenképpen biztosítják a változatlan színtű termelést. A Dunai Vasmű nem fog kokszbehozatalra szorulni! Milyen változások történtek? Számos olyan intézkedés, fejlesztés valósult meg, amelyek korszerűbbé tették a technológiát, könnyítették a fizikai munkát, javították a munkakörülményeket. Ilyen jelentősebb fejlesztések voltak a kemenceblokk automatikus huzatszabályozásának és a kevertgáz arányszabályozásának megoldása, a füstnélküli kamratöltés bevezetése, a vegyi üzemek szennyvizének megsemmisítése a kokszhűtéshez való felhasználással, a a széntorony nyílászárainak gépi működtetése, a gázgyüjtőcsövek bemosatásos takarítása, valamint egy sor kisgépesítés és műszerezés.

Munkás a kokszolóüzemben. /1979. február 28.

fotó: MTI/Branstetter Sándor

A fejlesztési törekvések nyomán ma már biztonsággal javíthatók a kamrák kritikus meghibásodási részei (ne feledjük, itt folyton 1200-1300 Celsius fok meleg van). Ezt az eljárás kidolgozása mellett az tette lehetővé, hogy a Dunai Vasmű sikerrel kísérletezte ki – és immár nagyüzemi méretekben gyártja – az MK 27 jelű tűzálló téglát. Ha a kamra talpkövezete kikagylósodik, vagy kitöredezik, akadályozza a koksz kitolását. Ez ma már nem gond, hiszen a tikkasztó forróságban akár a talpköveket is képesek kicserélni a karbantartók. A kokszot egy 16 méter hosszú kitolórúd távolítja el a cellákból. Amikor egyenetlen a talpkő, a kitolórúd könnyen kihajlik, üt és mechanikusan rongálja a cella falazatát. Ennek elkerülésére kitolórúd-bemérő állomást létesített az üzem. Az eddigiek a karbantartók munkáját dicséri. De nem maradnak ki a technológiai dolgozók sem. Nagyon fontos például a túlmelegedés szempontjából, hogy pontosan nyolcpercenként ürítsék a kamrákat. Ezt a munkát pontos program vezényli, de mit érne a program önmagában, ha a dolgozók nem ügyelnének kínosan a másodpercekre is? Az ő feladatuk az is, hogy a kamrák és a blokk minden pontján azonos hőmérsékletet biztosítsanak. Különben deformálódna ez a lakóháznyi berendezés. Az egyenetlen hőmérsékletemelkedés a hőtágulás következtében rontaná a blokk állapotát. Mindent összevetve a technológiai fegyelem percre sem lanyhulhat, a karbantartás nem hibázhat és ha a berendezésen a legkisebb meghibásodás jelei is mutatkoznak – legyen akár éjszaka – azonnal ki kell javítani. Íme, ez a titka az 1979. évi rekordteljesítménynek, és alighanem ez lesz a nyitja annak is, hogy ezzel a berendezéssel akár 1985-ig is magas színvonalon kokszot fognak gyártani.

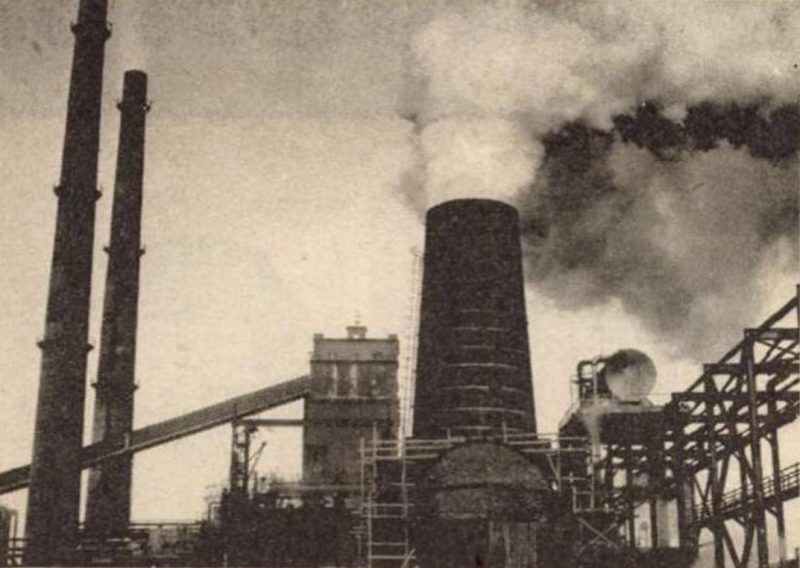

A Sztálin Vasmű dolgozói a kokszolómű kemence blokksorának működését figyelik. /1956. július 6.

fotó: MTI/Fényes Tamás

Akik tűzzel dolgoznak

Minden szakma ott hagyja jeleit a szakmát hivatásának tekintő kezén, arcán. Miről lehet megismerni a kokszgyártót? Alighanem arról, hogy bőrük színe egy kicsit sötétebb, mint bármely más szakma képviselőjéé. A szállingózó szénpor megtelepszik arcukon, később pedig beépül a pórusokba, mintha öröktől fogva odatartozott volna.

Más is jellemző a kokszoló dolgozóira. A Dunai Vasműben szinte mindenütt a vas, az acél jelenti a munka tárgyát és a munkaeszközök zöme is acélból készül. Egyedül a kokszolónál szén és izzó koksz a megmunkálandó anyag, és az itt leginkább használatos szerszámok a tűz és a víz.

Az újítómozgalom már a gyáregység építésének idején kibontakozott és nőttön nőtt, ahogy újabb és újabb üzemek álltak munkába. Az eltelt 23 év alatt a gyáregység dolgozói összesen 2812 újítást nyújtottak be. A megvalósított újítások 69 millió 500 ezer forint megtakarítást eredményeztek a népgazdaságnak. A gyáregység számos dolgozója viseli büszkén a Kiváló Újító címet.

A kokszvegyészeti gyáregységnél a brigádmozgalom hazai kezdeteivel egy időben 1958-ban alakult meg az első hét szocialista brigád. Két évvel később az egész vállalatnál összesen három brigád nyerte el a szocialista címet. A háromból egy, a Május 1. Szocialista Brigád a kemenceüzem dolgozóiból alakult. A szép hagyomány tovább élt, minden évben új brigádok alakultak. A 25 tagú Eötvös Lóránd brigád 1970-74. évi eredményeivel elnyerte a Vállalat Kiváló Brigádja címet is. A Wilhelm Pieck Szocialista Brigád az Országos Béketanács emlékplakettjét, a Radnóti Miklós Szocialista Brigád pedig Pro Urbe kitüntetést érdemelt ki.

Milyenek a kokszvegyészet dolgozói? A gyáregység Vöröskereszt szervezete 440 tagot számlál. Közülük a 260 rendszeres véradó évente csaknem 100 liter vérrel segíti a gyógyítást. Sokan kiváló véradó elismerésben is részesültek.

A kokszolás egyelőre nehéz fizikai munka (Foto MTI)

És honnan is toborozhatták volna a vállalati tűzoltószakaszt, mint éppen azok közül, akik a tüzet munkaeszközként is jól ismerik. A gyáregységnél – a termékek felsorolásánál láthattuk – sok a gyúlékony, robbanékony anyag. A gyáregység dolgozói és vezetői az üzem indulása óta nagy figyelmet fordítottak és fordítanak arra, hogy megelőző tevékenységgel meggátolják az elszabadult tűz okozta tragédiák előfordulását. Ebben a legnagyobb részt természetesen az 1959-ben alakult tűzoltóegység vállalja. Ez az egység egy sor hazai és külföldi versenyen nemcsak a gyáregységnek, hanem az egész vállalatnak hírnevet szerzett.

Ha a gyáregység dolgozóinak névsorát munkába lépésük időpontja szerint külön-külön lapra akarnánk felírni, azt látnánk, hogy a törzsgárdalapok zsúfolásig telnének, a többi lapra pedig ugyancsak volna lehetőség kisebb nagyobb ábrákat firkálni. Úgy látszik, ha valaki egyszer igazán farkasszemet nézett a tűzzel, az nem tud többé szabadulni varázsától. Akit pedig riaszt a munka nehézsége – így járja a kokszvegyészeti gyáregységnél – az jobb is, ha mielőbb odébbáll. Ha valahol, itt nagyon fontos, hogy számíthassanak egymásra az emberek.

A kokszvegyészeti gyáregység a fajlagos anyagkihozatali mutatók javításával idén 28 ezer tonna kiváló minőségű kokszot ad terven felül a népgazdaságnak

A jövő az ablakon kopogtat

Igen, a jövő az ablakon és nem az ajtón kopogtat. Ugyanis a küszöbön álló vendéget aligha látjuk addig, amíg nem nyitjuk meg az ajtót. A Dunai Vasmű hamarosan felépülő új kokszolóblokkját azonban nemcsak itt érezzük a közelünkben – hiszen a beruházás előkészületi munkálatai már meg is kezdődtek – hanem a tervek, vázlatok jóvoltából kivetíthetjük képzeletünk képernyőjére is.

A jelenlegi kokszolóblokk 110, egyenként 20 köbméteres kamrájában évente mintegy 760 ezer tonna koksz készül. (Nem minden év csúcsév, mint 1979.) Az új blokk, mindössze 48, ám egyenként 50 köbméteres kamrája viszont egy év alatt 650 ezer tonnát képes gyártani. Az új kokszoló előnye, hogy különösebb intézkedés nélkül gyengébb minőségű szénből is kitűnő minőségű kokszot állít elő. A kokszolókamrák betöltését ma hat ember végzi. Az új blokkot töltőkocsi tölti fel szénnel, amit egy légkondicionált fülkéből egyetlen ember irányít.

Mindenfelé kevesebb, ám nagyobb teljesítményű gép, szerényebb karbantartási igény, kevesebb alkatrész a raktárban, alacsonyabb költségek, kevesebb kezelő, kiszolgáló, raktározó és karbantartó személyzet, a mainál lényegesen kevesebb fizikai munka és kedvezőbb munkakörülmények. Ez jellemzi a két kiöregedőben lévő kokszolóblokkot felváltó harmadik blokkot, aminek építése egy-két éven belül teljes lendületet vehet.

A kokszvegyészeti gyáregység a fajlagos anyagkihozatali mutatók javításával idén 28 ezer tonna kiváló minőségű kokszot ad terven felül a népgazdaságnak