Az Élet és Tudomány Kalendáriuma /1983

A DUNAI VASMŰ ÚJ KOKSZOLÓMŰVE

A Dunai Vasmű kohójából 1954-ben csapolták – ünnepélyes keretek között – az első adag nyersvasat. Azóta sok bírálat érte a gyárat, sőt sokan még létjogosultságát is kétségbe vonták. Valóban, az ötvenes évek jelszava, hogy “a vas és acél országa leszünk”, hibás elképzelésen alapult. De azért nem árt tudnunk hogy a Magyarországon termelt nyersvasnak és acélnak több mint a harmadát a dunaújvárosi vasmű adja, s hogy az elmúlt évtizedek gazdasági fejlődése lehetetlen lett volna e biztonságos vas- és acélbázis nélkül. A Dunai Vasmű a jelenlegi nehéz gazdasági helyzetben is minden évet nyereséggel zár, sok millió dollár tőkés valutát hoz az országnak és műszaki-gazdasági mutatói állják a versenyt a legfejlettebb ipari országok hasonló üzemeivel.

Ám ahhoz, hogy a gyár pozícióit megtarthassa, költenünk kell rá, s nem is keveset: az új dunaújvárosi kokszolómű, amelyet 1981-ben kezdtek el építeni, tízmilliárd forintba kerül. Vajon mi indokolja meg, hogy a világméretű gazdasági pangás időszakában egy ilyen hatalmas beruházásba kezdjünk bele?

3,5-4 év alatt megtérül

A nyersvasgyártás alapja – a vasércen kívül – a kohókoksz. Különféle eljárásokkal – például a kohóba földgáznak és oxigénnek a befúvásával, az érc előkészítésével – csökkenthető a fajlagos kokszfogyasztás. A Dunai Vasműben ezekkel a módszerekkel mind inkább élnek is, egy tonna nyersvas előállításához mégis legalább 600-650 kg kohókokszra van szükség.

A Dunai Vasmű az egyetlen olyan gyárunk, amely maga állítja elő a kohóihoz szükséges kokszot. A kokszolóműve 1956-ban kezdte meg működését, azóta elkopott, elöregedett és már nem sokáig képes feladatát ellátni. De a kokszolómű és a hozzá csatlakozó, a kokszgyártás melléktermékeit feldolgozó vegyi üzemek ma már a környezetvédelem követelményeinek sem felelnek meg. Végül pedig ahhoz, hogy a vasmű növelhesse nyersvastermelését, a jelenleginél több kokszra van szüksége. A meglevő kokszolómű évente körülbelül 700 000 tonna kokszot állít elő, az új mű eleinte évente 1 000 000, később pedig 1 300 000 tonna kokszot termel majd.

Okkal kérdezhetjük, hogy vajon nem volna-e gazdaságosabb megoldás a kokszot külföldön megvásárolni és így megtakarítani a beruházás óriási költségeit? Nem! A kohókoksz világszerte hiánycikk, s ha egyáltalában kapható, nagyon sokat és nagyrészt tőkés devizában kell fizetnünk érte, bárhol is szerezzük be. A számítások szerint az új kokszolóműre fordított forintok – az importmegtakarítás révén – rendkívül hamar, 3,5-4 év alatt megtérülnek. Persze a beruházási döntés feltételezi, hogy az új kokszolóművet el tudjuk majd látni kellő mennyiségű és megfelelő minőségű szénnel.

A kokszolható szén nagyon nagy kincs! A kohókoksznak darabosnak és szilárdnak kell lennie, hogy a nagyolvasztóban a 30 méter magas anyagoszlop óriási nyomása alatt ne morzsolódjon szét. Ilyen koksz pedig csak kevés szénféleségből gyártható. Erre a célra hazai szeneink közül csak a pécs-mecseki medencében található fekete kőszén felel meg. Ezt a kincset az úgynevezett liászprogram keretében sokkal jobban kiaknázzuk, mint ahogyan azt eddig hasznosítottuk (liásznak nevezik a mintegy 160 millió évvel ezelőtti geológiai kort; a mecseki szén ebben az időszakban keletkezett). A medence bányáit korszerűsítik és fejlesztik. Ennek eredményeként 1986-ban, az akkor induló dunaújvárosi kokszolóműben szükséges szén felét a mecseki bányák adják majd, a kilencvenes évektől pedig a hazai szén aránya mintegy 70 százalékra nő. A hiányzó szenet Csehszlovákiából és a Szovjetunióból importáljuk.

A szén és a gáz útja az új kokszolóműben

A szén útja

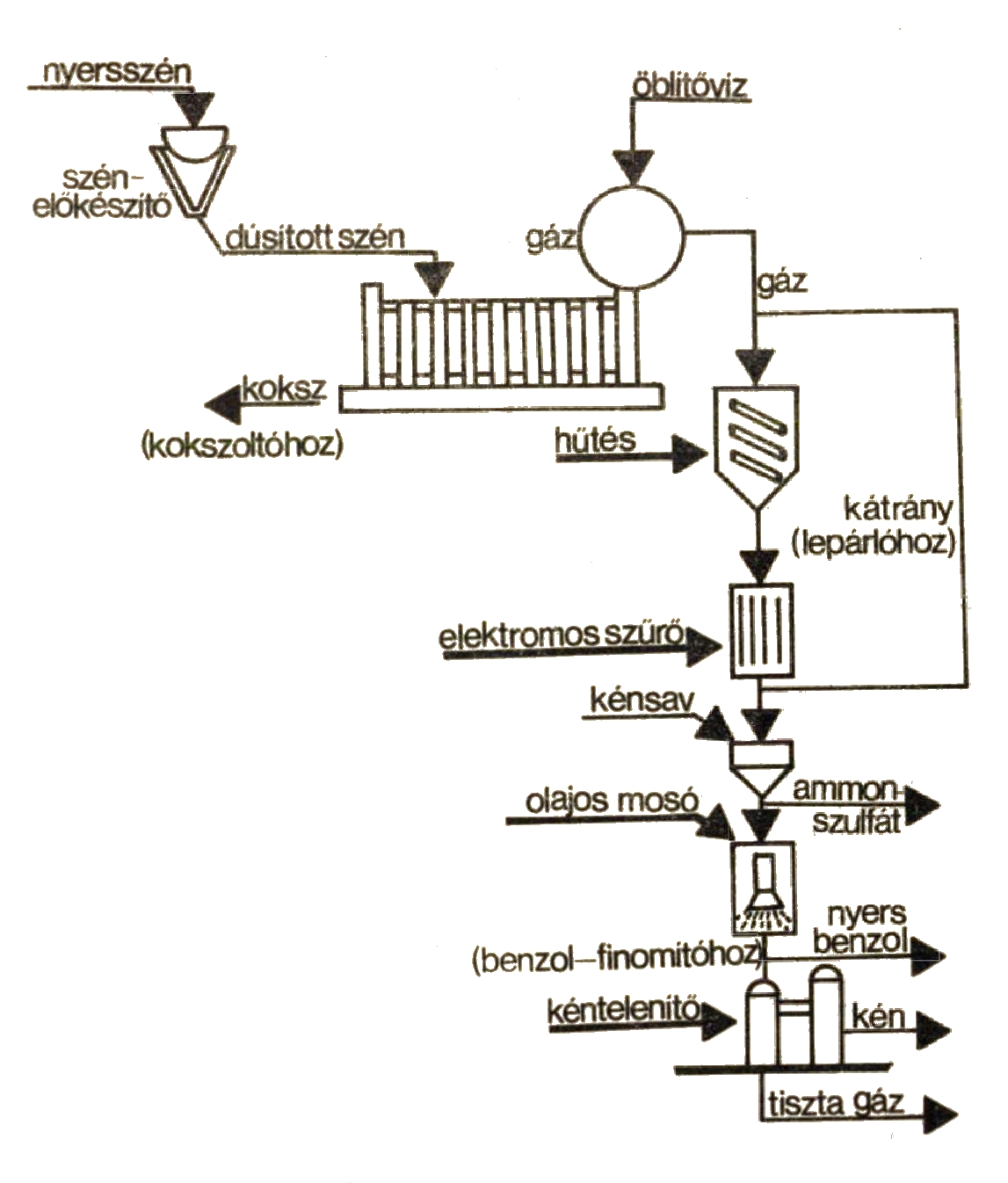

Menjünk végig – gondolatban – az új kokszolómű mintegy egy kilométer hosszú és fél kilométerszéles üzemsorán. A létesítmények – az üzemek, a segédüzemek, a raktárak, a kiszolgáló állomások stb. – a vasút és az utak mentén célszerű sorrendben követik egymást. Tájékozódásunkat megkönnyítheti a folyamatábra, ezen a szén és a gáz útját tüntettük fel.

Az üzemek sora a szén fogadóállomással kezdődik, a szén az óriási mű egyetlen nyersanyaga. Ezt a szénelőkészítő üzemek követik (a komlói szén egyelőre elődúsítva érkezik, dúsított szenet majd csak 1990 után tud szállítani a bánya); ott a szenet mossák, törik és dúsítják, hogy a kokszolóba minél tisztább, hamuban és kénben szegényebb szén kerüljön. A szénelőkészítő üzemek látványa inkább impozáns, mint szép: mindenütt szénnel rakott szállítószalagok futnak a széntároló “bunkerek” alá és fölé. Műszaki megoldása rendkívül igényes. A sokféle, különböző minőségű szenet számítógéppel vezérelt és mikroprocesszorral működtetett gépek keverik, küldik a mosóba és a törőbe. Finom műszerek figyelik a bunkerek telítési szintjét, ellenőrzik és jelzik az esetleges üzemzavarokat. Önműködő mintavevők készítik elő a laboratórium számára az elemzési mintákat. És így tovább…

A szénelőkészítőből – szinte emberi kéz érintése nélkül – a kívánság szerint összeállított szénelegy előbb a széntoronyba, onnan pedig a kokszolóba kerül. Az utóbbit úgy képzeljük el magunknak, mint egy óriási könyvespolcot, amelyben 65 keskeny és magas könyv áll egymás mellett. A könyvek, azaz a kamrák egyenként 42 köbméter szenet képesek egyszerre elnyelni. A szén kokszosításához szükséges hőt a kamrákat öszszekötő, gázzal fűtött csatornák szolgáltatják. A szénből 1200-1300 Celsius-fokon, körülbelül 14 óra alatt összesült, kemény koksz lesz. A kőszén nagy molekulájú szénvegyületekből áll, s benne a szén mellett hidrogén, oxigén, nitrogén és kén is van. A szénből – hevítése során – az illó anyagok eltávoznak (ezek adják az úgynevezett kamragázt, róla később még bőven lesz szó), a kokszban csak szén és a hamut alkotó anyagok maradnak vissza.

A kamrából a fehéren izzó kokszot a kitológép dugattyúja a nagy hőmérsékletnek is ellenálló pajzskocsiba tolja, az abban összegyűlt kokszot pedig egy szállítókocsi a száraz kokszoltóba viszi. Ez utóbbi az új kokszolómű legérdekesebb, műszakilag legkorszerűbb része. Érdemes itt egy kicsit hosszabban időznünk. A kokszolóművekben általában vízzel locsolják le az izzó anyagot, ezért az egész mű fölött szinte állandóan rosszillatú gőzfelhő lebeg, s ez nem csupán kellemetlen dolog. A gőzfelhő a korróziónak és télen az eljegesedésnek is állandó forrása. S ha az energiagazdálkodás szemszögéből nézzük a dolgot, enyhén szólva pazarlás, hogy az izzó kokszban rejlő hőenergiát a környezet fűtésére és szennyezésére fordítjuk. Az új eljárásban, amelyet a Szovjetunióban dolgoztak ki, s amelyet szinte valamennyi fejlett kohászattal rendelkező ország – Anglia, USA, NSZK, Franciaország – is megvásárolt, víz nélkül hűtjük le a kokszot. A kokszoltó berendezésbe nagy nitrogéntartamú gázt vezetnek be. Ez természetszerűen felforrósodik, miközben az izzó anyagot lehűti. A forró gázt ezután gőzkazánokon kényszerítik keresztül (hőjét gőz termelésére használják fel), a lehűlt gázt pedig visszavezetik a kokszoltóba stb. (A gőzt a gyár egyéb részeiben hasznosítják, fűtenek, szivattyúkat hajtanak vele stb.) Mindez önműködően, távvezérléssel megy végbe, s ember csak akkor lép a kokszoltó területére, ha valamit javítani kell.

A lehűtött koksz sorsa kevésbé izgalmas: a kokszot osztályozzák és megszabadítják a kohósítást zavaró portól. A kokszport az ércelőkészítő üzemben használják fel, a darabos koksz pedig megy a nagyolvasztóba.

Az osztályozott koksz elszállítása

A kamragáz

De mi történik a kokszolás melléktermékével, a kamragázzal? Ebben a szén illékony alkotóelemein kívül kátrány és egy sor káros szennyezőanyag van. Ám ezeket is hasznunkra fordíthatjuk!

A kokszolókamrákból kiáramló forró gázt hatalmas átmérőjű csőben gyűjtjük össze, s több lépésben, vízzel permetezve lehűtjük. Ilyenkor kiválik belőle s a tartály alján összegyűlik a kátrány legnagyobb része. A gáz azonban még ezután is jócskán visz magával kátrányt: ezt villamos eljárással – nagy feszültségű leválasztókban – vonják ki belőle. Az összegyűlt kátrányt a kátrányfinomítóba szivattyúzzák. Arról, hogy ott mi történik vele, később még szólunk.

A gázt ezután még három olyan kísérőjétől kell megszabadítani, amelyeknek az égéstermékei dugulást és korróziót okozó s főként egészség- és környezetkárosító anyagok, ezek: az ammónia, a benzol és a kén-hidrogén. Az ammóniát jelenleg kénsavval mossák ki a gázból, így belőle ammónium-szulfát keletkezik. Ez a kis hatékonyságú (nitrogéntartalmú) műtrágya csak nehezen értékesíthető, ezért ezt az anyagot, ha az iránta való kereslet nem nő, a jövőben elégetik, s hőjével gőzt termelnek. A benzol a vegyipar egyik igen értékes alapanyaga. Ezt a gázból olyan különleges, kátrányból nyert olajjal mossák ki, amely hidegen jól oldja, felmelegítve pedig könnyen leadja a benzolt. Az így nyert nyersbenzolt finomítják: belőle kénsavas és lúgos mosással és több lepárlás (rektifikálás) után finom, vegyipari célra használható benzolt kapnak.

A gáz legkellemetlenebb kísérője a kén-hidrogén. Ha ez az anyag a gázban marad, égéskor kén-dioxid keletkezik belőle. Ez az egészségkárosító gáz a levegőn kénsavvá oxidálódik és megtámadja a berendezések fémrészeit, sőt az épületeket is. A vasmű jelenlegi kéntelenítő berendezése nem elég hatékony, a gázban túlságosan sokkén-hidrogén marad. Ám a tervezett üzemből kikerülő gázban szinte egyáltalán nem lesz kén-hidrogén: a gázt hatalmas, tíz emeletnyi magas mosótoronyba vezetik, s abban olyan vegyszert – a kamragázból leülepedett gázvizet – áramoltatnak vele szemben, amely megköti a kénvegyületeket. A telített oldatból gőzzel és ammóniával kihajtják a kén-hidrogént, a gáztól megszabadult oldatot pedig visszavezetik a mosótóronyba. A kén-hidrogént az úgynevezett Claus-kemencében kevés levegővel elégetik (oxidálják). Így elemi kénhez jutnak, amit pikkelyes alakjában kénsavgyáraknak, vagy finom porként mezőgazdasági célokra adnak majd el.

A megtisztított, nagy fűtőértékű kamragázt a kokszolóegységben égetik el, illetőleg a vasmű más üzemeiben hasznosítják.

A kátrány

Végül nézzük meg, hogy mi történik a kátránnyal. A vegyészek ezt a rossz illatú, ragadós, fekete masszát valaha “fekete kincsesbányá”-nak nevezték. S valóban, az egész szerves vegyipar a múlt század közepétől erre az anyagra épült; kátrányból készültek a színezékek, a műanyagok, a gyógyszerek, a kozmetikumok stb. alapanyagai. Századunk ötvenes éveitől kezdve azonban a petrolkémia (a kőolaj származékaiból kiinduló technológia) szinte teljesen háttérbe szorította a kátránykémiát, mert egyszerűbbnek, sokoldalúbbnak és főként gazdaságosabbnak bizonyult. Ám napjainkban, a kőolaj árrobbanása után, ismét “felfedezik” a kátrányt, s több kutató foglalkozik azzal, hogy a kátrány kémiai (szénkémiai) eljárásokat versenyképessé tegye a petrolkémia módszereivel. Így a kátrány – a dunaújvárosi is – mind keresettebb, értékesebb anyaggá válik.

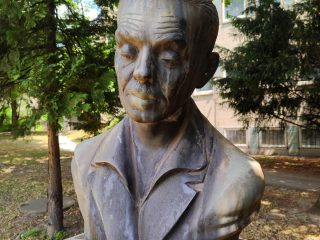

A kokszolás egyelőre nehéz fizikai munka (Foto MTI)

A Dunai Vasmű új kokszolóműve megtartja a régi, még jó állapotban lévő kátrányfinomítóját. Ebben az üzemben a kátrányt előbb csőkemencében elpárologtatják, majd gőzeit fokozatosan lehűtik (rektifikálják). A lepárlóoszlopok különböző pontjain (tányérjain) különféle párlatokat nyernek. Előbb a nagy fenoltartalmú ún. fenolpárlat jelenik meg, aztán a naftalinpárlat; az utóbbiból kristályosítással választják ki az értékes naftalint. A nehezebb párlatok is sok értékes vegyipari alapanyagot tartalmaznak; közülük néhány ismertebb: az antracén, akarbazol, a fenantrén, a piridin, az anilin és a pikolin. A kátrány lepárlásának a végén szurok marad vissza, ez az útépítés, a szigetelőlemez- és brikettgyártás, a festékipar stb. nélkülözhetetlen segédanyaga. A Dunai Vasmű nem rendezkedik be a kátrányszármazékok feldolgozására, ez a vegyipar feladata, a párlatokat további feldolgozásra hazai gyáraknak adja el, vagy exportálja.

Forbáth Róbert