Fejér Megyei Hírlap – 1980. szeptember 28.

Fiatal város – korszerű ipar

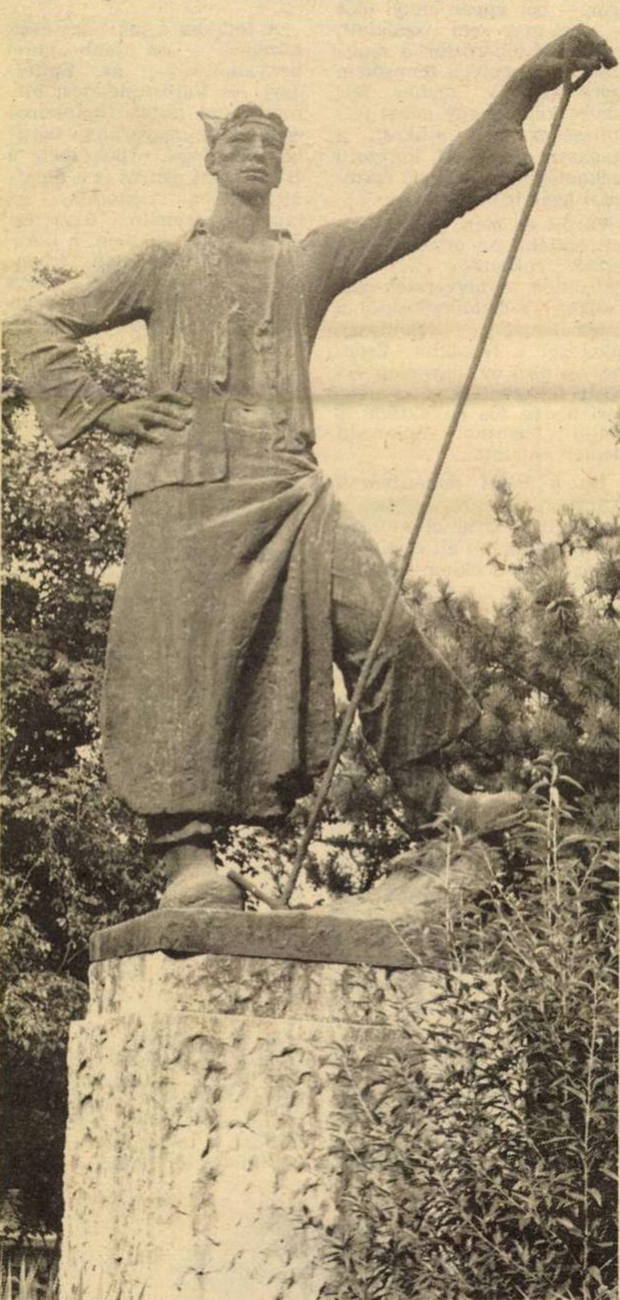

Harmincadik születésnapját ünnepli Dunaújváros. Felszabadulásunk harmincötödik évfordulóján népünk sok-sok nagyszerű alkotását mutatta fel a világnak – bizonyosságul, hogy ezt az emberöltőt tisztességgel, a szabad haza iránti felelős odaadással élte le az a nemzedék, amelynek megadatott szabadon, emberségben élni.

Dunaújváros a magyar nép összefogásának, együttes áldozatvállalásának gyümölcse. S itt is érvényes, hogy a mű alkotóját dicséri, a tisztelet egy egész népnek szól, egy nemzedéknek, amelynek minden tagja – közvetve vagy közvetlenül – részese volt a város létrehozásának.

Dunaújváros léte elválaszthatatlan attól a testvéri barátságtól, amely népünket a Szovjetunióhoz fűzi…

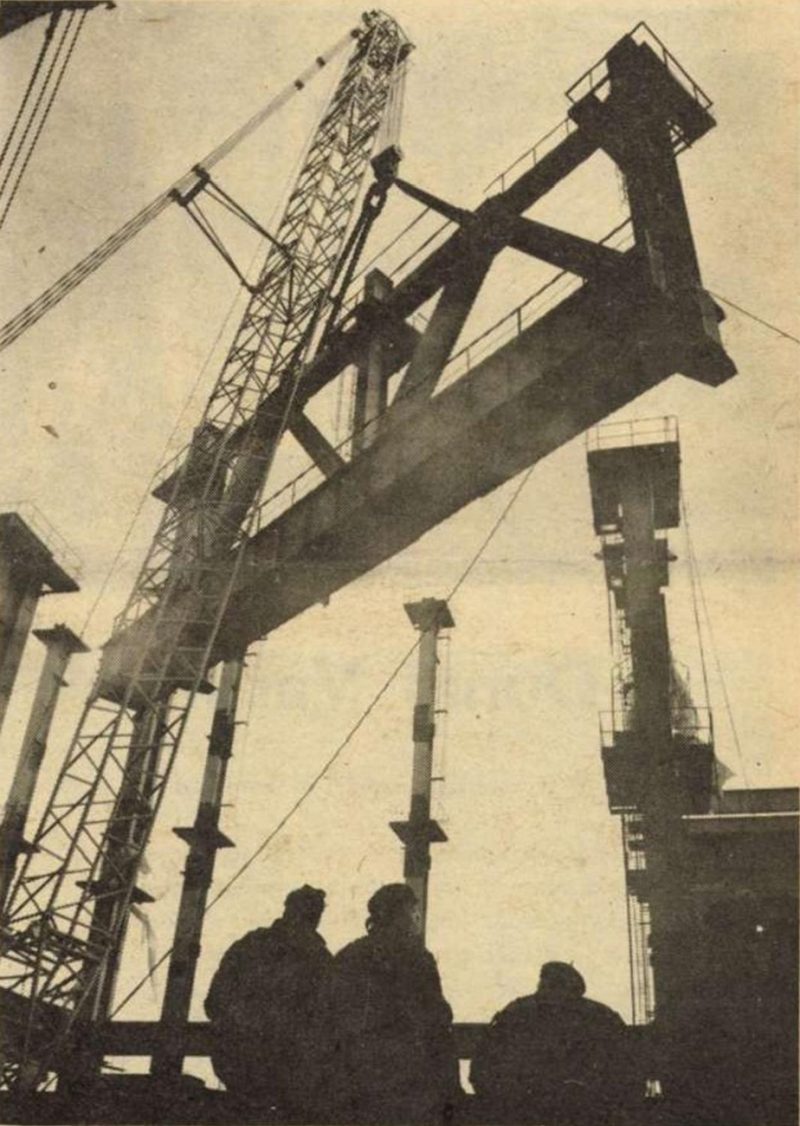

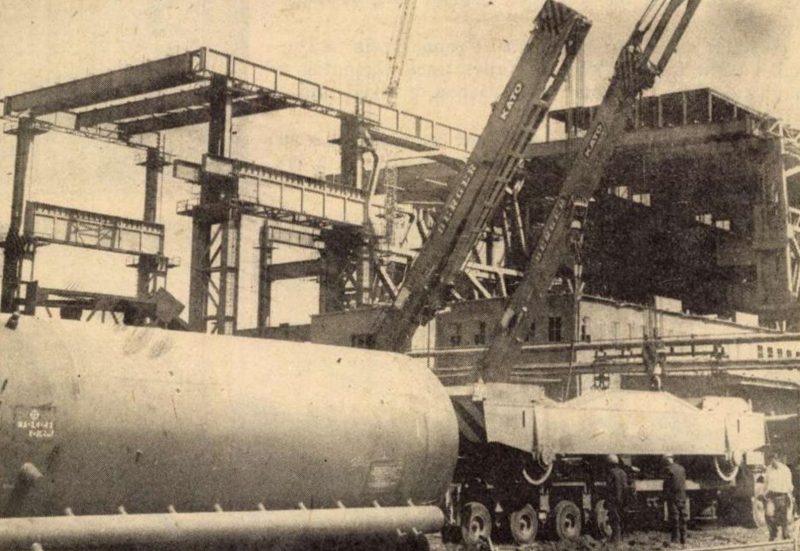

Sem a kohászati kombinát, sem a város nem jöhetett volna létre e kapcsolat nélkül. Az építkezéshez szükséges erőforrásokon túl alapanyagokra, korszerű technológiákra volt szükség. Az első évtized végén a gyár és a város már élt, termelt. Életfunkcióit soha nem veszélyeztette vasérchiány, a megrendelt tervek, berendezések hiánya. A Dunai Vasmű továbbfejlődését is ez a kapcsolat biztosítja, hiszen a konverter, majd a kokszolómű építése szovjet tervek alapján, szovjet berendezésekkel történik, szovjet szakemberek segítségével valósul meg. Dunaújváros a szocialista nemzetközi együttműködés nagyszerű példája.

A Dunai Vasmű mellett termelőbázisok egész sora alakult ki a ma már hatvanezres városban, a cellulózgyár, később a papírgyár, a hullámvertikum, a fésűsfonó, a ruhagyár, az óragyár, a házgyár, a fehérneműgyár és több élelmiszeripari üzem, amelyek a Dunai Vasművel együtt évente mintegy húszmilliárd termelési értéket hoznak létre.

Hazánk ipari termeléséből jelentős részt vállalnak az itteni nagyüzemek. A kokszgyártás 82 százaléka, a nyersvasgyártás 37 százaléka, az acélgyártás 32 százaléka, a hengerelt acéltermékek 42 százaléka, a spirálcsövek és a lemezradiátorok 100 százaléka, a könnyűacélszerkezetek 32 százaléka, a cellulózgyártás 75 százaléka, a hullámkarton-gyártás 70 százaléka, az író- nyomópapír 55 százaléka valósul meg Dunaújvárosban.

A fiatal város korszerű iparral rendelkezik, a Dunai Vasmű mellett jelentős fejlesztések történtek a papírgyártásban, a betonelemgyárban, a MOM dunaújvárosi gyárában.

A Dunai Vasmű állandó kiállítási csarnokában a 30 éves Dunaújváros könnyűipara mutatkozik be a látogatóknak.

30 éves Dunai Vasmű plakett /saját gyűjtés

Dunai Vasmű

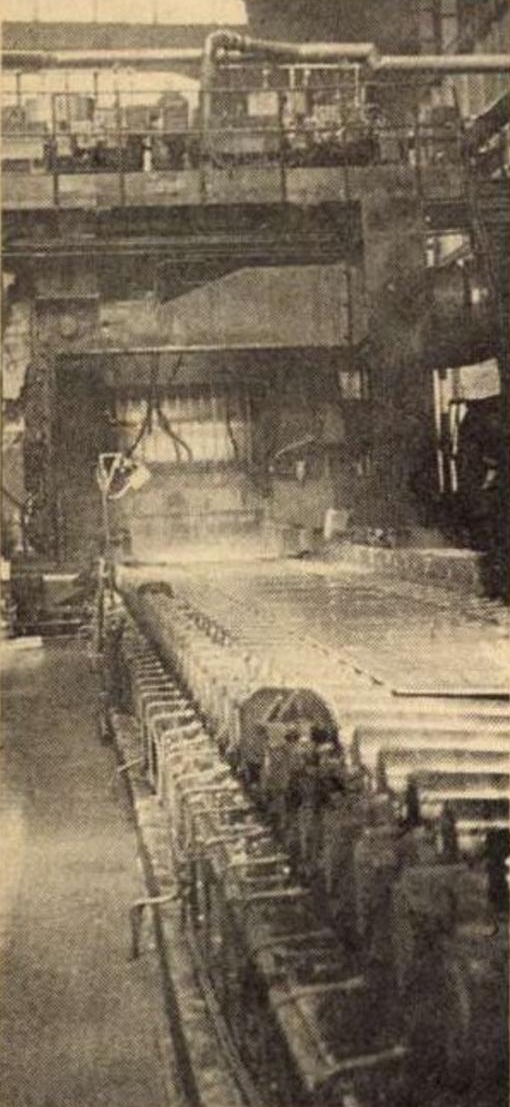

Hazánk legkorszerűbb kohászati kombinátja a Dunai Vasmű.

Ez a kohászati kombinát a dollárelszámolású export tekintetében a magyar vállalatok élvonalába tartozik.

A piacképességet javítja az alkalmazott korszerű technológia, a műszaki gárda által kikísérletezett számos új acélfajta, a legkényesebb igényeket kielégítő termékskála. Az új szerkezeti acélok segítik a könnyűszerkezetes építési program megvalósítását, a szilárdság megőrzése mellett jól hegeszthetők. A közúti járműgyártás igényeinek kielégítésére öregedés álló, kiválóan mélyhúzható lemezeket gyártanak. Az ötvözetlen és mikroötvözésű acélok a gépgyártás, az elektrotechnika és a vegyipar igényeit elégíti ki.

Az utóbbi években a Dunai Vasmű több terméke nyert díjat a Budapesti Nemzetközi Vásáron. A vasmű állandó kiállítási csarnoka ad otthont az őszi fogyasztási javak vásárán bemutatkozó dunaújvárosi könnyűiparnak.

_________________________________________________________

BVM dunaújvárosi gyára

Épületelemek családi és társasházakhoz

Volt idő, amikor a férfit csak 25 esztendős korától tekintették nagykorúnak. Ez a gyár – bár éppen ennyi idős – még meg sem született, még csak toborozták a munkásokat a pentelei fennsíkon, máris kemény, férfias feladatot kapott: egy város felépítéséhez volt szükség a magasan szervezett, korszerű technológiával dolgozó építőipari gyár létrehozására.

Várost és nem házat kellett építeni. Az ötvenes évek termékstruktúrája a kútgyűrűktől a távvezeték-oszlopokig, a betoncsövektől a födémelemekig pontosan tükrözte a feladatot. Érdemes az első év termelési értékét felidéznünk: az akkori ötszáz fős kollektíva 6 millió forintnyi építészeti elemet gyártott.

A fejlődés a hetvenes évek közepéig , az újabb “művi beavatkozásig”, az Építésügyi és Városfejlesztési Minisztérium által finanszírozott újabb nagyarányú beruházásig óriási. Időközben a BVM pécsi gyárát is a dunaújvárosihoz csatolták, az induló esztendő termelési értéke már csaknem a százszorosára növekedett. A negyedik ötéves terv végén már az évi másfél ezer lakáshoz elegendő panel a mérce.

Jelenleg a lágyvasas födémgerendák és az előfeszített gerendák gyártásánál érzékelhető leginkább a fejlődés, az utóbbi mindinkább kiszorítja az előbbit, bár 1978-ban még 1 500 000,1 100 000 arányban, ha az elkészült folyóméter mennyiségét nézzük, a lágyvasas gerendák vezettek. Áthidalókból félmillió folyóméter készült az elmúlt évben. A 150 ezer négyzetméter egyéb födémelemek mellett legyártottak közel 200 ezer négyzetméter különböző létesítményekhez felhasználható falpanelt, 22 kilométer hosszúságú hídgerendát a közúti program megvalósításához, 70 ezer négyzetméter mezőgazdasági vázszerkezetet, s mindez az 1200 előregyártott lakás “árnyékában” történt.

A fejlesztés a rekonstrukció, amelyet az ötödik ötéves terv esztendeiben kezdtek el és 1980-ban fejeződik be, alapvetően meghatározza a gyár jövőjét. Az összértékben mintegy 640 millió forintos beruházás biztosítja, hogy a dunaújvárosi épületelemgyár továbbra is az iparág élvonalában maradjon, a lakossági igényeket kielégítő családi és társasházépítéshez használatos betonelemeket gyártson.

A régi betonkeverőt már 1979-ben felváltotta az automatizált betongyár. Az ugyancsak újonnan megépített hatezer négyzetméter alapterületű, hat gyártósoros csarnok mellett póklábszerűen merednek az automata kavicsosztályozó szállítócsövei. Évente 180 ezer köbméter beton készül majd itt olyan minőségben, amilyet a korszerű előfeszített vasbetonelemek gyártása megkövetel.

Az új csarnokban helyezik el azt a két svéd gépsort is, amelynek segítségével – svéd licenc alapján – raktárak és csarnokok építésére alkalmas több célú vázszerkezetek állíthatók elő.

A rekonstrukcióra szánt összegből jut a hirdi telep színttartó beruházásaira és a komlói telep bővítésére. És a járulékos épületekre is sokat fordítanak, az energiaközpont és laboratórium, a tizenegyezer négyzetméteres terméktároló mellett gondoltak arra is, hogy a gyár dolgozói számára új öltözők épüljenek – természetesen a gyár termékéből, UNIVÁZ panelekből.

Az egyre korszerűsödő gyárban mind több okos gép áll munkába, s így fontos, hogy a dolgozók általános és szakmai képzettsége mind magasabb legyen. A “házi iskolák” mellett, amelyeknek célja, hogy a nyolc osztályt a gyár mindegyik munkása elvégezze, szakmunkásképző tanfolyamok, kis-, könnyű- és nehézgépkezelői tanfolyamok biztosítják a szakmai alapműveltség megszerzését.

A BVM dolgozóinak pihenését is olyan gonddal kezeli, mint a munka állandó korszerűsítését, a továbbtanulási lehetőségek megteremtését. Tatán és Cserkeszőlőn találhatók a művek üdülői, emellett a dunaújvárosi gyár társadalmi munkában építette meg orfűi vízisporttelepét, ahol akár hétvégén, akár szabadság alatt pihenhetnek, sportolhatnak a gyár dolgozói.

A vasbetonkészítő szakma elsajátításának legfőbb bázisa a 340. számú Építőipari Szakmunkásképző Intézet, ahol a fiatalok tanulását a gyár minden eszközzel, a többi között tanulmányi ösztöndíjjal, kollégiumi elhelyezéssel segíti.

Egy gyár most éri el azt a kort, amely az ifjú férfiember legszebb éveinek kezdete. Férfias, kemény, szép munka vár a nyolcvanas években az itt dolgozó alig másfél ezer asszonyra, férfira egyaránt. Az ország legöregebb házgyára jelentősen megfiatalodik.

_________________________________________________________

Dunai Cipőgyár

Egymillió pár cipő évente

Huszonkét esztendeje annak, hogy a Duna menti – elsősorban kohászatáról ismert – városban ha szerény méretekben is, cipőgyártás kezdődött. A kezdettől fogva bébi- és gyermekcipőket gyártó üzem eleinte a helyi Vegyesipari Vállalat sajátos profiljaként jelent meg. A gyáralapításban, a cipőgyártás meghonosításában a Martfűről érkezett szakemberek segédkeztek a legtöbbet. Dunaújvárosban gyakorlatilag nem volt szakképzett munkaerő. A cipőgyár zömmel a kohászatban dolgozó férfiak többnyire háztartásbeli családtagjaira számíthatott. Ezért eleinte az egyszerűbb, elől-hátul nyitott szandálok iratkoztak fel a terméklistára. A gyárindulást követő első teljes évben, 1960-ban 124 ezer pár szandál készült Dunaújvárosban. Ez volt minden. Néhány év múlva azonban itt is megkezdődött a cipőipari szakemberképzés, ami hamarosan lehetővé tette a bonyolultabb lábbelik előállítását is. A szárazcipőgyártás 1966-ban kezdődött. Ebben az évben már 259 ezer szandál készült, de mellette 36 ezer pár szárazcipő is a készáruraktár polcaira került. A fejlődés egyenes következményeképpen 1975-től már valamennyi cipőipari termék megtalálható a mindössze félezres létszámú dunaújvárosi üzemben. A szandál- és szárazcipőgyártás mellett teljes egészében kibontakozott a félcipő- és csizmagyártás is, megjelentek a puha talpú kocsitipegők és 1978-tól a divatos fapapucsok is.

Miközben az üzem létszáma ötszörösére nőtt, tavaly már kilencszer annyi lábbeli készült, mint annak idején, az első teljes termelési évben. Az egykori szandálüzem túlnőtte a Vegyesipari Vállalat kereteit. Mostani ötéves tervünk elején már olyan országos igényeket látott el, amelyek szükségessé tették, hogy az üzem a tárca irányítása alá kerüljön. Az átmenetet gyorsította a Minisztertanács 1976-ban a tanácsok tehermentesítésére hozott határozta. Így lett Dunaújvárosi Vegyesipari Vállalat szandálüzeméből a Duna Cipőgyár dunaújvárosi gyáregysége.

A fejlődés íve azóta sem tört meg. Jelenleg több mint egymillió egyszázezer pár cipőt adtak a dunaújvárosiak a kereskedelemnek. Ennek csaknem fele munkaigényesebb szárazcipő volt, kis híján negyede csizma és ugyanennyi szandál, valamivel kevesebb félcipő és még kevesebb fapapucs. A termékösszetétel természetesen a kereskedelem mindenkori igényeitől függ.

A dunaújvárosi az egyetlen üzem az országban, ahol 19-30-as méretben készülnek gyermekcipők. Az átlagosnál kisebb cipők az átlagosnál nagyobb felelősséget követelnek az üzem kollektívájától. Ezek a cipők kisgyermekek lábára kerülnek, tehát fontos, hogy puhák legyenek, ne törjék az apró lábakat, könnyűek legyenek, a járás ne öltsön teherhordó jelleget. Igen fontos, hogy ezek a cipők jó légáteresztők legyenek, különben rövid idei használat után kényelmetlen lesz viselésük. Hazánkban igen elterjedt betegség már gyermekkorban is a láb anatómiailag rendellenes fejlődése. Ennek kompenzálására a megfelelően megválasztott lábbeli látszik a legalkalmasabbnak. Erre a célra született a Szieszta elnevezésű cipőmodell, amelyből idén már 200 ezer pár készül a Duna Cipőgyár dunaújvárosi gyáregységen.

Ma még sokan idegenkednek a ragasztott technológiával gyártott cipőtől, mert ezek nehezen javítható termékkategóriába tartoznak. Az üzem a varrott, majd a kombinált technológián keresztül jutott el a ragasztott technológiáig. Ez az eljárás korszerűbb, mert gépesíthetőbb, mint a korábbi megoldások, tehát kevésbé fizikai munkaigényes. Ugyanakkor tetszetősebb és lényegesen gazdaságosabb is, hiszen a ragasztott talpak már nem bőrből, hanem fröccsöntött műanyagokból készülnek. A műanyag talpak elkészítésének is nagy előnye, hogy kisebb az élőmunkaigényes és ide számíthatjuk a tehenész, a mészáros, a tímár, a szállítók és a többiek munkáját, akik kapcsolatba kerültek a bőrrel, mire cipő lett belőle, nem ázik át, kevésbé kopik és rendkívül gyorsan gyártható.

Az eltelt húsz év sok mindenre megtanította a Duna Cipőgyár dunaújvárosi gyáregységének kollektíváját. A húsz évvel ezelőtt háziaszszonyokból toborzott, zömmel betanított munkásgárda két évtized alatt odáig fejlődött, hogy 1978-ban a Budapesti Nemzetközi Vásáron bemutatott bébikollekció vásári díjat kapott. A Dunaújvárosban készülő gyermekcipők háromnegyed részét a Corso, a Pécsi és a Tiszántúli Cipőipari Nagykereskedelmi Vállalatok, egynegyedét pedig a Szöváru, a Centrum Áruházak és a Fővárosi Cipőbolt Vállalatok veszik át. Ez anynyit jelent, hogy a Duna menti városkában gyártott cipők az ország minden részébe eljutnak.

A jövő nem ígér éles irányváltoztatást. A dunaújvárosi cipőkészítők az eddigieknél még puhább, még könnyebb, még hajlékonyabb, jó minőségű gyermekcipőket szeretnének gyártani.

_________________________________________________________

FÉKON dunaújvárosi üzeme

Női blúzok, férfiingek

Ma már nem divat azt emlegetni, hogy valamikor 1957-ben a városban levő női munkaerő foglalkoztatások biztosítására telepítették Dunaújvárosba ezt a fehérneműgyártó üzemet. Nem divat, mert azóta több mint két évtized telt el, a város kinőtte a “Vasmű-centrikusságot”, régóta nem a munkaalkalom, hanem a munkaerő jelenti a legnagyobb gondot.

Idejük sem lenne kitekingetésre. A FÉKON Ruházati Vállalat ötödik ötéves tervi új rekonstrukciós programjának első beruházása a dunaújvárosi új üzemcsarnok volt. A tervekben először csak egy 14 milliós költséggel épített egyszintes épület szerepelt, az Oktatási Minisztérium és a Könnyűipari Minisztérium javaslatára és anyagi támogatásával nőtt meg az étvágy, és készült el 1978. november 7-re a végül is 2000 négyzetméter alapterületű korszerű háromszintes csarnok.

Az új csarnoktól – létszámbővítés nélkül – 10-15 százalékos termelésnövekedést várnak. A korszerű szervezés egyik újítása, hogy a régebbi szalagrendszert felváltotta a kötetlen munkahely, az úgynevezett csomagos exportrendszerű gyártás. Minden dolgozó mellett két tárolóhelyet alakítottak ki, az egyiken a megmunkálandó, a másikon a már megmunkált “csomagok” gyűlnek. Ehhez persze nagyobb térre volt szükség: a korábbi 4,5 négyzetméterrel szemben az új csarnokban egy-egy dolgozóra 7,5 négyzetméter terület jut. Az új bérezési rendszer pedig arra ösztönöz, hogy mindenki – mivel csak a saját munkájáért felel – a saját feladataihoz a legracionálisabb fogásokat alkalmazza.

Az új csarnok munkába állásával mód nyílt arra is, hogy a dunaújvárosi üzem saját nevelésű ipari tanulóit nagyobb számban és az eddiginél korszerűbb körülmények között oktathassa. A fehérnemű-készítő szakma helyett – a képzés tartalmi megújhodása keretében – az új feladatokhoz igazodva immár női franciaszabókat képeznek, akik jártasak lesznek komplett női felsőruhák elkészítésében is. Az iparitanuló-képzés mellett a már itt dolgozó lányok, asszonyok is megszerezhetik a szakmunkás-bizonyítványt.

Az új üzemcsarnok felépítésével párhuzamosan gépcserét is végrehajtottak az üzemben. A gépi rekonstrukció keretében a Textima márkájú speciális NDK és a japán Yuku varrógépek kerültek túlsúlyba. Csendesebbek lettek a munkahelyek, amelyek száma 400-ra tehető.

A dunaújvárosi üzem a 6000 fős FÉKON Ruházati Vállalat hierarchiáján belül, a maga 600 dolgozójával szerény helyet foglal el. Békéscsabán, Baján és Kalocsán is van még gyár a budapestin kívül, amelyhez ez a 600 fős üzem tartozik. Mégis többre értékelhetjük a szerepét ennél a létszámarányok érzékeltette tíz százaléknál.

Fontosságát mindenekelőtt a termelésben elfoglalt helye, szerepe határozza meg.

Konfekcióüzem. Ez annyit jelent, hogy lényegében csak varrással, vasalással, kiszállítással foglalkoznak, de itt születik a késztermék, az áru, amely azután vagy kielégíti a vevők, megrendelők ízlését, minőségi elvárását, vagy sem.

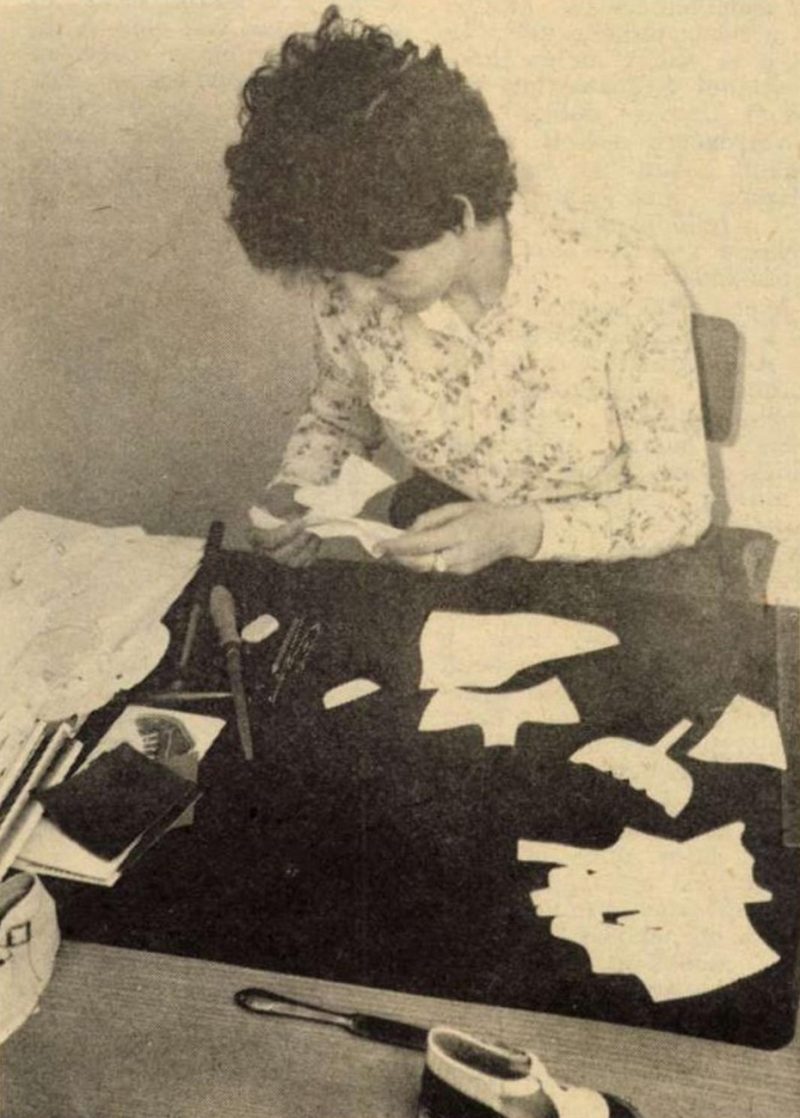

Az össztermelés legnagyobb részét a női blúzok, illetve csekélyebb részarányban a férfiingek teszik ki. A korszerű poliészter és jersey alapanyagokból készült, maximum néhány ezer darabig felfutó szériák színe, szabásvonala mindig a legújabb divattendenciákat tükrözik. Nem véletlenül váltak keresetté a “fekete tulipán”, mostanában pedig az “arany tulipán” védjegyű ingek, a csinos alkalmi blúzok.

Bár ezekből a termékekből egymillió készül évente, a háromezres széria már a nagyok közé tartozik, egyegy fajtából inkább csak néhány száz ing és blúz készül, hiszen ma már többek között az unikum jelleg is igény.

Egy rekonstrukció értékelését nehéz elvégezni fél év elteltével. Annál is inkább, mivel a FEKON dunaújvárosi üzeme korábban is kiváló minőségben, gyakorlatilag hibamentesen végezte el a reábízott feladatot.

_________________________________________________________

VOR dunaújvárosi üzeme

Napi hétszáz öltöny

Az első Dunaújvárosba települt könnyűipari üzem a Vörös Október Férfiruhagyár üzeme, 1957 júliusában tíz szakember érkezett Budapestről Dunaújvárosba gyárat alapítani. A Dunát Dunaújváros alatt két ágra osztó Szalki-szigeten a vízi forgalmat sokkal nagyobbnak elképzelő koncepció kellemes természeti környezetben négyszintes palotát emelt a kikötői irodák elhelyezésére. A kikötő ügyei azonban elfértek egy földszintes apró barakkban is. Az így felszabaduló szalki-szigeti épületbe költözhetett be a VOR dunaújvárosi gyára.

Hogy egy könnyűipari üzem létesítésére mennyire érettek voltak az igények, azt jól illusztrálja az a tény, hogy az üzem beindulását követően a létszám hamarosan 920-ra duzzadt. Akkoriban nem volt mit tenni, hiszen az üzem nyíltan azzal a szándékkal létesült, hogy bizonyos szabad munkaerőt kössön le. Ilyen körülmények között természetesen a gazdálkodás kissé bonyolult volt. Ennek ellenére – vagy inkább ezzel együtt – a szalki-szigeti ruhagyár az üzemkezdés után fél évvel, 1958 januárjában már exportfeladatokat oldott meg. Igaz, kezdetben csak nadrágokról lehetett szó, de mindenképpen ez volt az az időszak, amely végül is meghatározta a VOR dunaújvárosi üzemének jellegét. Egy évvel később már ki is bontakoztak ezek a nyomvonalak: 1959-től kezdve a Duna két ágától ölelt szigeten egyre inkább az export jellegű feladatok kerültek előtérbe.

Miközben a férfiruhagyár évről évre fejlődött, bővült körülötte az urbanizációs környezet is. A könnyűipari üzemek egyre-másra nyitották meg kapuikat, bővült a város kereskedelmi és szolgáltató hálózata, egyre újabb munkalehetőségeket kínálva a háztartásbelieknek, illetve az annak idején indokolatlanul felduzzasztott létszámú üzemek dolgozóinak. A varrógépek mellett is kialakult lassan az optimális létszám, ami szintén lépés volt a fejlődés útján. Immár lehetővé vált az üzemszerű gazdálkodás.

Jelenleg 427 dolgozót számlál a VOR dunaújvárosi gyára. A dolgozóknak csupán 22 százaléka szakmunkás, a többiek zömmel betanított jellegű munkát végeznek. Nincs ebben semmi különös, a munka jellegéből adódik ez az állapot. És ez pontosan megfelel az optimális működéshez szükséges feltételeknek.

A dunaújvárosi gyár a VOR nagyvállalaton belül mindig a divatcikkek gyártására volt kijelölve. Ezért a hatvanas évektől kezdődően egyre bővült a terméklista, amit szinte árnyékként kísért az export állandó növelése. Mint ahogy ma már a férfidivat sem uniformizál oly mértékben, mint korábban, a termékbővítést a gyakori modellváltások jellemezték, a gyakori átállások valamennyi hátrányával együtt. A dunaújvárosi kollektíva átszenvedte a mind újabb és újabb termékek megjelenésével járó újrabetanulásokat és az időkieséseket. Ám e szenvedés a gyümölcseit sem sajnálta a dunaújvárosi üzemtől: a gyors átállás képességét biztosította cserébe, ami végül is a szakma gyakorlásának egy magasabb színvonalát jelenti.

Vörös Október Férfiruhagyár a dunai kikötői parancsnokság épületében /1963

fotó: MTI/Urbán Nándor

A fejlődés felfelé ívelt, a hetvenes évek elejére a Szalki-szigeten készülő öltönyök, zakók és nadrágok 50-52 százaléka már külföldi vevőkhöz vándorolt. És ez még mindig nem volt elég. A hazai konfekcióipar megerősödésével, goodwill-jének megalapozásával egyre inkább kibontakozott a tőkés export is, amiből a dunaújvárosi gyár sem maradhatott ki. Jelenlegi termelésének 12-15 százaléka talál vevőre tőkés kereskedelmi partnerben.

Időszaktól és modelltől függően a szalki-szigeti üzemtermelés évente 130-160 millió forint értéket képvisel. Ennek zöme, 80 százaléka ma már exportcélokat szolgál. Csupán a Szovjetunió évente 110 ezer öltönyt vásárol Dunaújvárosból, de az itt készülő divatos mellényeket Kanadától az Egyesült Államokon és Nyugat-Európán keresztül a közel-keleti országokig mindenütt viselik a férfiak.

A Duna-parti sárga palotában naponta (két műszakban) 700 férfiöltöny kerül le a szalagokról. A munka tavaly 100 ezer luxusmellényt eredmén 34 ezer divatos zakót és 140 ezer luxusmellényt eredményezett. Idén – a növekvő igények hatására – 30 ezerrel több öltöny varrását határozták el a dunaújvárosiak, hiszen nemcsak export létezik; a termelés 20 százalékát a belkereskedelem igényli.

Alighanem feltűnő arányváltozás, hogy miközben a dolgozók létszáma a felére csökkent, a termelés éppenséggel a duplájára nőtt, és az I. osztályú minősítést kapott termékek részaránya is elérte a 97,5 százalékot. Igen, mindazonáltal, hogy a teljesen szakképzetlen asszonyok két évtized alatt kitűnően megtanultak varrni, bizonyos változások a gépparkot is érintették. Az indulás éveiben éltechnikát képviselő 2400 fordulatú Csepel varrógépeket 5000 fordulatos modern varrógépek váltották fel. A nadrágalj szélezését korábban 2000 fordulattal végezték, ma erre a célra 8000 fordulatszámú gép áll rendelkezésre. A varrógépek programozása a fotocella elvén alapszik. Igaz, az anyag kiszabása még nem lézersugárral történik, ami ma a technológia csúcsa, de gépesítettség tekintetében Dunaújvárosban nem lehet panasz. Miként nem lehet az elvégzett munkára sem.

A Vörös Október Férfiruhagyár hét üzeme közül 1978. évi munkája alapján a dunaújvárosi üzem nyerte el az Élüzem címet.

Immár negyedik alkalommal.

_________________________________________________________

Termékszerkezet-váltás a MOM dunaújvárosi gyárában

Az ébresztőórától az irodagép-technikáig

Az 1960-as évek végén a vidéki ipartelepítési program keretében a MOM műszeripari nagyvállalat Dunaújvárosban ipartelepet létesített, elsősorban a városban található szabad női munkaerő foglalkoztatására alapozva. A dunaújvárosi gyáregység az ébresztőóra-gyártás profiljának kialakítására rendezkedett be. Előbb a szerelés, majd az alkatrészgyártás, végül pedig az ébresztőóragyártáshoz szükséges összes termelési és kiszolgáló folyamat Dunaújvárosba települt, 1977-re a felületkezelő üzem beindításával kialakult az ébresztőóra-gyártás zárt ciklusú termelési rendje.

Magyarországon csak a Dunaújvárosi Óragyárban folyik ébresztőóra-gyártás,

1977-ben a több mint 900 ezer órának 52 százalékát exportáltuk tőkés országokba. Legnagyobb felvevőpiacaink: Nagy-Britannia, az NSZK, Olaszország, Svédország és legújabban az Egyesült Államok. Az NSZK-ban elsősorban nagy áruházakon keresztül jutnak el a dunaújvárosi ébresztőórák a fogyasztókhoz.

Amikor 1978-ban megkezdődött a gyárban a termékszerkezet-váltás, egyre kétségtelenebbé vált, hogy távlatokban nem alapozhatunk a hagyományos ébresztőórák gyártására, részben a külföldi piaci konkurrencia, részben belső vállalati gazdaságossági, jövedelmezőségi szempontok miatt.

Az 1976/77-es kapcsolatfelvétel után vállalatunk az NSZK-beli Frankfurt am Main-i Adler céggel középtávú kooperációs szerződést írt alá, amely első lépcsőként mechanikus írógépek magyarországi szerelését irányozta elő. A szerelés az Adler cég által rendelkezésre bocsátott üzemi berendezéseken, az általuk szállított alkatrészekkel – miután 30 dunaújvárosi dolgozó frankfurti betanuláson vett részt – 1978 februárjában beindult. 1978-ban 21 500 darab írógépet szereltünk össze a dunaújvárosi gyárban úgy, hogy a negyedik negyedévtől a kedvező benyomások és a jó minőség hatására megduplázták a termelést. Az összes alkatrészt egyelőre még az Adler biztosítja a szereléshez és a kész írógépeket is nekik szállítják vissza. Hetente két kamion közlekedik Dunaújváros és Frankfurt között.

Az, hogy a dunaújvárosi gyár a hagyományos ébreszkorszerűbb irodagépek előállítására törekedhet, nagyrészt a gyár kezdeti működésétől napjainkig összekovácsolódott szakembergárda és az általuk felhalmozott műszaki-szellemi kapacitásnak köszönhető.

A helyi adottságok kihasználása és az Adler kooperáció magas minőségi követelményeinek betartása során szerzett kedvező tapasztalatokra építve kooperációs együttműködésünket kibővítettük a nürnbergi Triumph céggel kötött táskaírógépszerelési szerződéssel. Az első lépcsőben évi 50 ezer táskaírógép szerelését tervezzük. A táskaírógép-szerelés a kooperáció elmélyülését mutatja: némely alkatrészgyártási, megmunkálási tevékenységet is átvettünk.

A termékszerkezet-váltás első fázisa 1979. első félévében befejeződik a szerelési munkafolyamatok átvételével. Ezzel párhuzamosan megkezdjük az alkatrészgyártási és felületkezelési (galvanizálási) tevékenységek átvételének megszervezését, és az óragyártás alól fokozatosan felszabadított kapacitások nagy részét a Triumph-Adler kooperáció kiterjesztésével terheljük le.

Az óragyártással felszabaduló és az írógépgyártással leterhelendő kapacitások természetesen nem fedhetik egymást pontosan, hiszen vannak olyan gépsorok és berendezések, amelyek nem alkalmasak a gyártásra, viszont vannak olyan átvételre kerülő tevékenységek is, ahol a jelenlegi kapacitás szűknek bizonyul az írógépgyártás bevezetésére. Ezért számíthatunk gyárunkban átmeneti időszakra, és elsősorban a felszabaduló, írógépgyártásra nem konvertálható automata (fogmaró, galvanizálási) kapacitásaink teljes lekötésére jelenleg is keressük az együttműködési kooperációs lehetőségeket.

Az 1978-ban kezdődött termékszerkezet-váltás a MOM dunaújvárosi gyárának hoszszabb távú, összetett folyamata és előreláthatólag csak az 1980-as évek elején fejeződik be.

A gyárban elkészült a legújabb termék, a személymérleg nullszériája. Az új típust a BNV-n láthatják az érdeklődők, a kereskedelembe még az idén ötvenezer ilyen mérleg kerül.